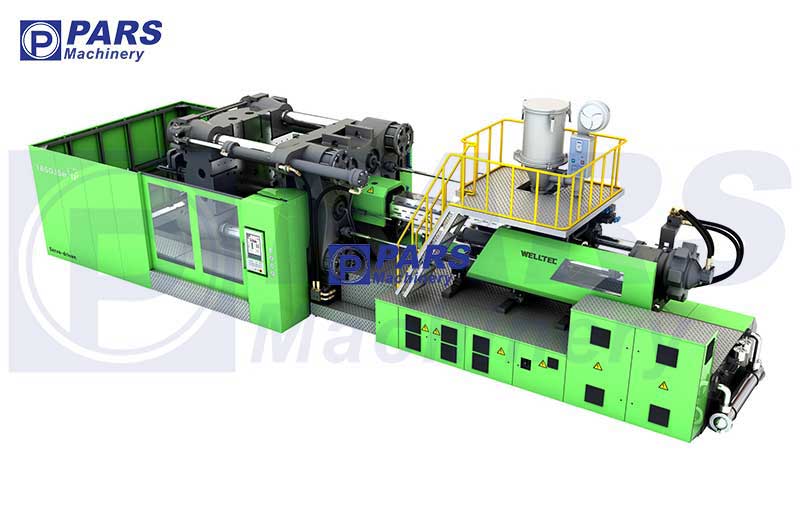

دستگاه تزریق پلاستیک یکی از متداولترین روشهای تبدیل پلاستیک از حالت خام به کالای مورد استفاده است، فرآیند تزریق پلاستیک معمولاً برای مواد ترموپلاستیک استفاده می شود که ممکن است به طور متوالی ذوب، تغییر شکل و سرد شوند. اجزای تزریق پلاستیک تقریباً از ویژگیهای تمام محصولات تولیدی کاربردی در دنیای مدرن، از محصولات خودرو گرفته تا بستهبندی مواد غذایی هستند. این فرآیند همه کاره به ما اجازه می دهد تا قطعات با کیفیت بالا، ساده یا پیچیده را به صورت کاملاً خودکار و با سرعت بالا با موادی تولید کنیم که در طی 50 سال اخیر چهره فناوری ساخت را تغییر داده اند.

پیشینه دستگاه تزریق پلاستیک

برای درک مهندسی و عملکرد دستگاه های تزریق پلاستیک مدرن، ابتدا به منشأ نه چندان دور این فرآیند نگاهی بیندازیم. اولین ماشینهای تزریق پلاستیک مبتنی بر فناوری ریختهگری تحت فشار بودند که برای پردازش محصولات مورد استفاده قرار میگرفت، با پتنتهایی که در دهه 1870 در ایالات متحده به طور خاص برای پردازش سلولوئید به ثبت رسید. پیشرفتهای عمده صنعتی بیشتر تا دهه 1920 رخ ندادند، زمانی که یک سری ماشینهای تزریق دستی در آلمان برای پردازش مواد ترموپلاستیک تولید شد. برای بستن یک قالب دو تکه از یک آرایش اهرمی ساده استفاده شد. سپس پلاستیک مذاب به داخل قالب تزریق شد تا جزء قالب گیری شده تولید شود. از آنجایی که یک فرآیند ذاتاً فشار کم بود، استفاده از آن محدود بود. سیلندرهای پنوماتیکی به طراحی دستگاه تزریق اضافه شدند تا قالب بسته شود، اگرچه بهبود کمی حاصل شد. سیستمهای هیدرولیک برای اولین بار در اواخر دهه 1930 در دستگاه تزریق پلاستیک استفاده شد، زیرا طیف وسیعتری از مواد در دسترس قرار گرفت، اگرچه طراحی ماشین تزریق هنوز هم تا حد زیادی با فناوری ریختهگری تحت فشار مرتبط بود.

توسعه گسترده طراحی دستگاه تزریق پلاستیک به سمت ماشینهایی که امروزه میشناسیم تا دهه 1950 در آلمان رخ نداد. ماشینهای تزریق پلاستیک قبلی بر پایه چیدمان پیستونی ساده برای فشار دادن مواد به داخل قالب بودند، اگرچه این ماشینها به زودی با پیشرفتهتر شدن مواد و پیچیدهتر شدن نیازهای پردازش ناکافی شدند. مشکل اصلی چیدمان ساده پیستون بود که هیچ اختلاط مذاب یا همگن سازی نمی توانست به آسانی به مواد ترموپلاستیک منتقل شود. این به دلیل خواص انتقال حرارت ضعیف یک ماده پلیمری تشدید شد. یکی از مهمترین پیشرفتها در طراحی ماشینها برای غلبه بر این مشکل، که امروزه نیز در تجهیزات پردازش مدرن اعمال میشود، معرفی بشکه تزریق یک آرایش پیچ مارپیچ غوطهور بود. این دستگاه تزریق متعاقباً به عنوان دستگاه تزریق پلاستیک با “پیچ رفت و برگشتی” شناخته شد.

چرخه دستگاه تزریق

فرآیند مدرن امروزی به طور قابل توجهی توسعه یافته و به حد قابل توجهی رسیده است که ماشینهای تزریق کاملاً خودکار، حلقه بسته و کنترلشده با ریزپردازنده «هنجار» هستند، اگرچه در اصل قالبگیری تزریقی هنوز یک فرآیند نسبتاً ساده است. قالب گیری تزریقی ترموپلاستیک نیاز به انتقال مواد پلیمری به صورت پودر یا گرانول از قیف خوراک به بشکه گرم شده دارد. در بشکه، ترموپلاستیک ذوب می شود و سپس با نوعی آرایش پیستونی به قالب تزریق می شود. قالب تحت فشار در یک آرایش صفحه ای بسته می شود و در دمای بسیار پایین تر از نقطه مذاب ترموپلاستیک نگهداری می شود. ترموپلاستیک مذاب به سرعت در داخل قالب جامد میشود و اجازه میدهد تا پس از یک دوره از پیش تعیینشده زمان خنکسازی، قطعه خارج شود. مراحل اولیه فرآیند قالب گیری تزریقی با دستگاه تزریق پلاستیک به شرح زیر است:

بسته شدن قالب و گیره دستگاه تزریق پلاستیک

قالب در آرایش صفحه بسته می شود و با استفاده از نیروی لازم برای بسته نگه داشتن قالب در طول چرخه تزریق پلاستیک بسته می شود، بنابراین از نشت پلاستیک روی سطح قالب جلوگیری می کند. ماشین های تزریق پلاستیک امروزی از حدود 15 تا 4000 تن متریک نیروی گیره (150 تا 4000 کیلو نیوتن) متغیر است.

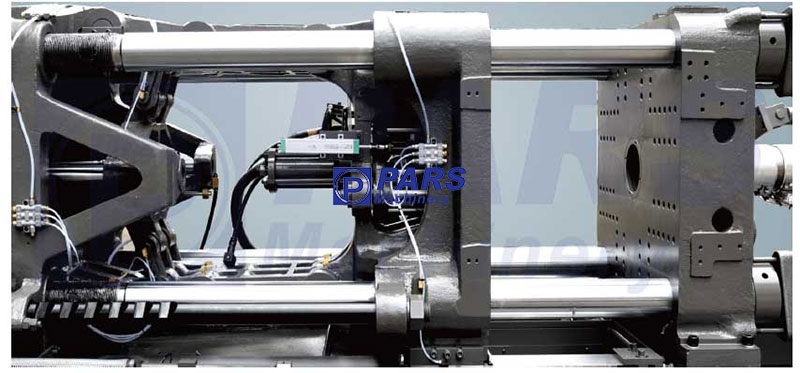

سیستمهای زیادی برای باز کردن/بستن و ابزارهای قالب تزریق در دسترس هستند، اگرچه معمولاً دو نوع کلی هستند. قفل هیدرولیک مستقیم سیستمی است که در آن صفحه ماشین تزریق متحرک توسط یک آرایش پیستون هیدرولیک هدایت می شود که همچنین نیروی لازم را برای بسته نگه داشتن قالب در طول عملیات تزریق ایجاد می کند. از طرف دیگر، ممکن است از پیستون های کمکی کوچکتر برای انجام حرکت اصلی صفحه استفاده شود و یک آرایش انسداد مکانیکی برای انتقال فشار قفل از یک تقویت کننده فشار در عقب دستگاه، که فقط چند میلی متر حرکت می کند، به سمت دستگاه استفاده می شود.

نوع دوم چیدمان کلی گیره که به آن قفل ضامن (Toggle Lock) گفته می شود. در این مورد، یک دستگاه ضامن مکانیکی، که به پشت صفحه متحرک متصل است، توسط یک سیلندر هیدرولیکی نسبتا کوچک به حرکت در میآید، این حرکت صفحه و همچنین نیروی گیره را هنگامی که مفصل ضامن در نهایت مانند یک آرایش بند قفل میشود، فراهم میکند.

تزریق

در این مرحله از چرخه دستگاه تزریق، پیچ تزریق مارپیچ در موقعیت “پشت پیچ” قرار دارد و دارای باری از مواد گرمانرم مذاب در جلوی نوک پیچ تقریباً معادل یا کمی بزرگتر از مقدار ماده مذاب مورد نیاز است. برای پر کردن حفره قالب پیچ های قالب گیری تزریقی معمولاً با نسبت طول به قطر در ناحیه 15:1 تا 20:1 و نسبت تراکم از عقب به جلو حدود 2:1 تا 4:1 طراحی می شوند تا امکان تراکم تدریجی ترموپلاستیک فراهم شود. مواد در حین ذوب شدن یک سوپاپ برگشت در جلوی پیچ تعبیه شده است، به گونه ای که اجازه می دهد مواد از جلوی نوک پیچ در هنگام اندازه گیری (دوزینگ مواد) عبور کند، اما اجازه نمی دهد که مواد در هنگام تزریق بر روی پیچ ها برگردد. پیچ در داخل بشکه ای قرار دارد که دارای سطح داخلی مقاوم در برابر سایش سخت شده است.

به طور معمول، بخاریهای مقاومت سرامیکی در اطراف دیواره بشکه نصب میشوند، این بخاریها عمدتاً برای گرم کردن مواد ترموپلاستیک در بشکه تا دمای پردازش مورد نیاز و جبران اتلاف حرارت از طریق دیواره بشکه استفاده میشوند، به این دلیل که در طول پردازش بیشتر گرمای مورد نیاز برای پردازش از طریق برش ایجاد شده توسط پیچ ایجاد می شود. جیب های ترموکوپل در اعماق دیواره بشکه ماشین کاری می شوند تا یک نشانه معقول از دمای مذاب ارائه شود. بنابراین ورودی گرما را می توان با یک سیستم انتگرال و مشتق متناسب (PID) کنترل کرد. پیچ (غیر چرخشی) تحت فشار هیدرولیک به جلو رانده می شود تا مواد ترموپلاستیک را از لوله تزریق از طریق نازل تزریق که یک رابط بین بشکه و قالب را تشکیل می دهد و به درون خود ابزار قالب گیری تخلیه کند.

نگه داشتن فشار و خنک کننده

پیچ برای مدت زمان معینی در موقعیت رو به جلو نگه داشته می شود، معمولاً با یک “بالشتک” مذاب از مواد ترموپلاستیک در جلوی نوک پیچ، به طوری که ممکن است فشار “نگهداری” روی مواد جامد کننده در داخل قالب حفظ شود. اجازه می دهد تا مواد جبران کننده با جامد شدن و جمع شدن قطعه قالب وارد قالب شوند. فشار نگه داشتن ممکن است با یکی از سه روش آغاز شود: با زمان تعیین شده در ثانیه از شروع فاز پر شدن تزریق. با موقعیت پیچ در انتهای استروک تزریق. یا با افزایش فشار هیدرولیک که توسط یک مبدل فشار در خود قالب یا در سیستم هیدرولیک تزریق اندازه گیری می شود.

از آنجایی که مواد به حدی جامد میشوند که فشار نگهدارنده دیگر تأثیری بر بستهبندی قالب ندارد، فشار نگهدارنده ممکن است به صفر برسد، این به کاهش تنشهای پسماند در قالبگیری حاصل کمک میکند. پس از پایان فاز فشار نگه داشتن، قالب باید برای مدت زمان مشخصی از زمان خنک شدن بسته نگه داشته شود. این زمان به گرمای قالب اجازه می دهد تا به داخل ابزار قالب پراکنده شود به طوری که دمای قالب به سطحی می رسد که می توان قالب را بدون اعوجاج یا انقباض بیش از حد از قالب خارج کرد. این معمولاً مستلزم آن است که قالبگیری به دمایی کمتر از دمای انتقال لاستیکی ترموپلاستیک یا Tg (دمای انتقال شیشهای) برسد. بسته به نوع پلاستیک، این می تواند در چند درجه یا بیش از یک محدوده دما باشد. کنترل دمای قالب معمولاً از طریق کانال هایی برای جریان آب تحت فشار در ابزار گنجانده می شود. بسته به ماده در حال پردازش، نوع قطعه و میزان تولید مورد نیاز، قالب ممکن است به یک واحد خنک کننده یا آبگرمکن متصل شود.

دوزینگ یا اندازه گیری مواد تزریق

در طول فاز خنکسازی، بشکه با مواد برای چرخه قالبگیری بعدی شارژ میشود. مارپیچ تزریق می چرخد و به دلیل ماهیت مارپیچی آن، مواد به شکل گرانول یا پودر از طریق تغذیه قیف به انتهای عقب بشکه کشیده می شود. گلویی که قیف را به بشکه تزریق متصل می کند معمولاً با آب خنک می شود تا از ذوب شدن زودهنگام و پل زدن بعدی مواد که باعث اختلال در تغذیه می شود جلوگیری کند. سرعت چرخش پیچ معمولاً بر حسب دور در دقیقه تنظیم می شود که با استفاده از کلید مجاورت در پشت پیچ اندازه گیری می شود. چرخش پیچ ممکن است به عنوان یک سرعت ثابت در طول اندازه گیری یا چندین مرحله سرعت تنظیم شود.

این مواد به تدریج بر روی خطوط پیچ به جلو منتقل می شود و به تدریج ذوب می شود به طوری که وقتی به جلوی نوک پیچ می رسد باید کاملاً مذاب و همگن شود. مواد مذاب منتقل شده در جلوی نوک به تدریج پیچ را به عقب می راند تا به اندازه شات مورد نیاز برسد. افزایش برش با محدود کردن حرکت رو به عقب پیچ به مواد وارد می شود، این کار با محدود کردن جریان سیال هیدرولیک خروجی از سیلندر تزریق انجام می شود. این فشار به عنوان “فشار برگشتی” نامیده می شود و به همگن شدن مواد و کاهش احتمال انتقال مواد ذوب نشده به جلوی پیچ کمک می کند.

هنگامی که فاز خنک کننده کامل شد، قالب باز می شود و قطعه خارج می شود. این کار معمولاً با پینهای اجکتور در ابزار انجام میشود که از طریق یک صفحه اجکتور به یک محرک هیدرولیکی یا توسط یک دریچه اجکتوری با هوا روی صفحه ابزار قالب کوپل میشوند. قالب گیری ممکن است آزادانه در جعبه جمع آوری یا روی یک نوار نقاله بیفتد یا ممکن است توسط یک ربات اتوماتیک جدا شود. در این مورد دوم، چرخه قالب گیری کاملاً خودکار است. در حالت نیمه اتوماتیک، اپراتور ممکن است در این مرحله از چرخه برای برداشتن قالب به صورت دستی مداخله کند. هنگامی که قالب گیری از ابزار قالب پاک شد، چرخه قالب گیری کامل می تواند تکرار شود.

طراحی قالب دستگاه تزریق پلاستیک

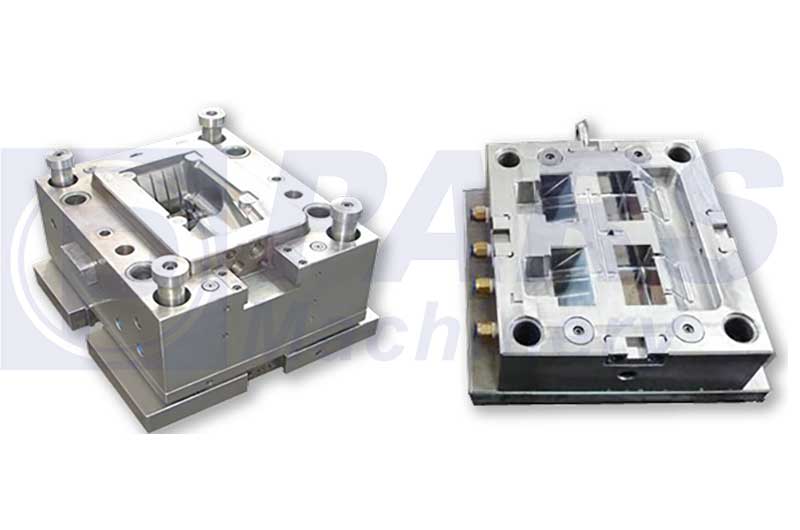

طراحی قالب دستگاه تزریق به خودی خود موضوعی بسیار متنوع و پیچیده است. با این حال، درک ویژگی های اولیه طراحی و ساخت ابزارهای قالب تزریقی ساده مفید است..

قالب به سادگی از دو نیمه تشکیل شده است که معمولاً به آنها نیمه متحرک (هسته) و نیمه ثابت (حفره) گفته می شود. با شروع از سمت تزریق، یک حلقه مکان در پشت صفحه پشتی عقب نصب می شود، این قالب را در صفحه ثابت قرار داده و متمرکز می کند. از طریق حلقه مکان یابی یک بوته اسپرو دیده می شود. بوش اسپرو با شعاع پروفیل شده است تا با نازل واحد تزریق مطابقت داشته باشد تا بتوان مواد را مستقیماً از واحد تزریق به داخل حفره قالب منتقل کرد. در مورد قالب تک قالبی (حفره ای)، اسپرو ممکن است مستقیماً به قطعه وارد شود، در مورد قالب چند قالب گیری، اسپرو بر روی یک سیستم دونده که در صفحه ابزار ماشین کاری شده است تغذیه می کند که به عنوان یک سیستم انتقال به دستگاه عمل می کند.

حفره برای مواد مذاب سیستمهای دونده گرم یا داغ ممکن است در نیمه ثابت قالب گنجانده شوند به طوری که سیستم تغذیه دونده و اسپرو دائماً مذاب باشد و بنابراین در پایان چرخه خارج نشود. در عوض، مواد مذاب باقی مانده در سیستم رانر داغ پس از تزریق یک جزء، بخشی از شات بعدی را تشکیل می دهد. برای اتصال سیستم رانر به حفرههای قالب میتوان از انواع مختلفی از دروازهها استفاده کرد. ترجیحاً گیتها تا حد امکان کوچک باشند تا علامت بالقوه «شاهد» روی قطعه به حداقل برسد. مشاهده می شود که یک اسپرو و یک حفره در قالب شکل جزء را ایجاد می کند، اینها ممکن است مستقیماً در صفحات فولادی یا آلومینیومی جامد ماشینکاری شوند، یا به طور جداگانه به عنوان درج هایی ساخته شوند که ممکن است متعاقباً بر روی صفحات نگهدارنده هسته و حفره نصب شوند. در این مثال خاص، از پین های سخت شده برای بیرون راندن اجزا از قالب استفاده می شود، این پین ها در یک صفحه اجکتور عقب که به یک محرک هیدرولیکی در پشت صفحه متحرک متصل است، ثابت می شوند. یک پین اجکتور پروفیلی در پشت بوش اسپرو جدا شدن اسپرو از بوش اسپرو را هنگام باز شدن قالب تضمین می کند و به بیرون ریختن سیستم رانر کمک می کند. کانال های خنک کننده به منظور حذف گرمای فرآیند از ابزار در صفحات هسته و حفره ماشین کاری می شوند. ابزار کامل با سیستمی از بلوکهای فاصلهگیر، تکیهگاه و صفحات پشتی بهگونهای که میتواند مستقیماً به صفحات دستگاه پیچ شود و کاملاً سفت و سخت است و قادر به مقاومت در برابر نیروهای تزریق است، در کنار هم قرار میگیرد.

معیارهای انتخاب ماشین تزریق پلاستیک

انتخاب دستگاه تزریق پلاستیک، به ویژه برای طیف وسیعی از انواع اجزا، می تواند بسیار دشوار باشد. همیشه عاقلانه است که با تامین کنندگان ماشین آلات در مورد مشخصات کلی ماشین صحبت کنید. با این حال، دستورالعملهای تقریبی وجود دارد تا امکان برآورد نوع و اندازه ماشین تزریق را فراهم کند

قالب دستگاه تزریق پلاستیک

قالب ماشین تزریق پلاستیک باید در ناحیه گیره در دسترس قرار گیرد. این معمولاً با فاصله میله اتصال روی دستگاه تزریق تعیین می شود که اتصال و حذف قالب را محدود می کند. برخی از ماشین ها دارای میله های اتصال جمع شونده برای کمک به تغییر قالب هستند. ضربه گیره موجود باید بتواند ارتفاع قالب یا عمق قالب و ضربه باز مورد نیاز برای بیرون راندن قطعه پلاستیکی را در خود جای دهد. برای پرتاب سقوط آزاد، نور روز بین صفحات باید بیشتر از ارتفاع قالب به اضافه دو برابر عمق قطعه ای باشد که باید پرتاب شود. لازم به ذکر است که اگر برای مثال، جزء توسط یک روبات حذف شود، این بعد باید به طور قابل توجهی بیشتر باشد تا امکان دسترسی برای سر حذف فراهم شود. همیشه عاقلانه است که فضای زیادی برای مانور برای انعطاف پذیری بعدی ماشین در نظر بگیرید.

واحد کلمپینگ دستگاه تزریق پلاستیک

واحد کلمپینگ یا گیره باید بتواند نیروی قفل کننده کافی را برای بسته نگه داشتن قالب در طول مرحله تزریق تامین کند، در غیر این صورت قالب جدا می شود و مواد مذاب روی خط شکاف قالب چشمک می زند. به عنوان یک راهنمای سرانگشتی، قطعات با بخشهای دیوار نازک و عمق کشش عمیق تقریباً به 3-4 تن در هر اینچ مربع یا 0.5-0.6 تن در سانتیمتر مربع نیاز دارند و قطعات با بخشهای دیوار ضخیم و عمق کشش کم به تقریباً 2 تن در اینچ مربع نیاز دارند. یا 0.3 تن/cm2. برای محاسبه نیروی قفل مورد نیاز برای یک جزء خاص، این مقدار باید در سطح پیش بینی شده قطعه ضرب شود تا یک مقدار کلی بر حسب تن بدست آید. ناحیه پیش بینی شده یک جزء تنها به عنوان یک طرف قالب گیری، عمود بر واحد تزریق همانطور که در قالب جهت گیری شده است، در نظر گرفته می شود. به عنوان مثال، یک محفظه جعبه ساده با بخش دیواری 3 میلیمتری که سطح بالایی آن 120 سانتیمتر مربع است، حداقل به 120 در 0.3 = 36 تن نیروی قفلی نیاز دارد.

واحد تزریق

واحد تزریق باید قادر به تامین وزن شات جزء (شامل سیستم اسپرو و رانر) باشد. وزن کل شات نباید از 90 درصد ظرفیت تزریق دستگاه تجاوز کند. ظرفیت تزریق معمولاً بر حسب گرم پلی استایرن در وزن مخصوص 1.03 گرم در سانتی متر در 3 ذکر می شود. اگر قرار است ماده دیگری پردازش شود، وزن شات واحد تزریق باید با استفاده از وزن مخصوص آن ماده خاص دوباره محاسبه شود.

از آنجایی که اندازه گیری یا بازیابی پیچ باید قبل از سپری شدن زمان خنک شدن و باز شدن قالب انجام شود، واحد تزریق (اندازه پیچ) باید اندازه ای داشته باشد تا این امکان رخ دهد. اگر بازیابی در دوره خنک کننده اتفاق نیفتد، زمان کلی چرخه بی جهت افزایش می یابد.

حداکثر دمای ممکن روی بشکه باید به اندازه ای باشد که بتواند نوع پلاستیک در حال پردازش را ذوب کند.

اگر قرار است مواد ساینده خاصی مانند پلی آمید پر شده با الیاف شیشه (نایلون) پردازش شوند، بشکه و پیچ باید به طور ویژه تحت درمان قرار گیرند. همچنین، هندسه پیچ باید برای پردازش مواد خاص درست باشد، اگرچه طرحهایی با هدف کلی برای تهیه طیف وسیعی از ترموپلاستیکهای کالا در دسترس هستند.

کیفیت قالب گیری

قالبهای ترموپلاستیک ممکن است دارای عیوب زیادی باشند که در نتیجه طراحی بد قالب است، با این حال، کنترل صحیح فرآیند قالبگیری تزریقی معمولاً نقش اصلی را در دستیابی به یک جزء با کیفیت خوب بازی میکند. عیوب اصلی کیفیت قطعه ممکن است به شرح زیر باشد.

خطوط جوش

خطوط جوش زمانی ایجاد می شوند که دو یا چند جبهه جریان مذاب خنک کننده در داخل قالب به هم برسند. این را می توان در قالب به عنوان یک ویژگی خط مو تشخیص داد و در جایی رخ می دهد که جریان مذاب در اطراف مانعی در ابزار، مانند یک پین باس تقسیم شده است، و دوباره در طرف دیگر به هم می پیوندد. خطوط جوش به صورت موضعی خواص مکانیکی مواد را در آن نقطه کاهش میدهند و باید مراقب بود که دریچهها طوری قرار بگیرند که خطوط جوش به حداقل برسد. اگر آنها اجتناب ناپذیر هستند، باید در مناطقی قرار گیرند که کمترین تأثیر را دارند. بسته های نرم افزاری جریان مذاب در این زمینه برای قالب گیری های پیچیده کمک زیادی می کنند. تغییر شرایط فرآیند مانند افزایش دمای مذاب، دمای قالب یا سرعت تزریق ممکن است وضعیت را بهبود بخشد اما ممکن است مشکلات دیگری ایجاد کند.

انقباض

انقباض با سرد شدن ترموپلاستیک در قالب اتفاق می افتد. در سطح مولکولی، زنجیره های پلیمری در حال شل شدن (پس زدن) و تراز شدن خود با زنجیره های مجاور است. افزایش انقباض با پلاستیک های بسیار کریستالی (مانند پلی بوتیلن ترفتالات، PBT) به دلیل تشکیل ساختارهای کریستالی متراکم تر رخ می دهد. علائم سینک ممکن است در قسمتهای پلاستیکی در مناطقی با سطح مقطع ضخیمتر مانند اتصالات بین دیواره جانبی و پایه که در آن پلاستیک کندتر خنک میشود، ایجاد شود. دماهای بالاتر قالب به پلاستیک اجازه میدهد که به دلیل افزایش انرژی مولکولی و متعاقب آن قابلیت پس زدن، منقبضتر شود. فشارهای بسته بندی بالاتر ممکن است جبران شود، زیرا انقباض را می توان با مذاب جدید (با فرض اینکه دروازه هنوز زنده است) برداشته شود.

اعوجاج و قالب گیری در تنش

اعوجاج و قالبگیری در تنش ممکن است در اجزای قالبگیری شده به دلیل جهتگیری زنجیره مولکولی رخ دهد. همانطور که پلیمر در امتداد کانال ها یا مقاطع کوچک قرار می گیرد، زنجیره های مولکولی هم تراز و کشیده می شوند. همانطور که پلیمر سرد می شود، مولکول ها سعی می کنند تا به حالت مارپیچ ترجیحی خود ریلکس شوند. از آنجایی که فرآیند خنکسازی به طور کلی سریع است، زنجیرههای مولکولی گسترش یافته در حالت بدون پیچش منجمد میشوند. پس از قالبگیری، زنجیرههای مولکولی همچنان سعی در پس زدن دارند و در نتیجه ممکن است جزء مخدوش شود، بهویژه در مورد پلیمرهای نیمه انعطافپذیر مانند پلی اتیلن. با پلیمرهای سفت تر، اعوجاج ممکن است رخ ندهد، با این حال، تنش پسماند در پلاستیک منجر به کاهش خواص مهم مواد مانند استحکام ضربه می شود.

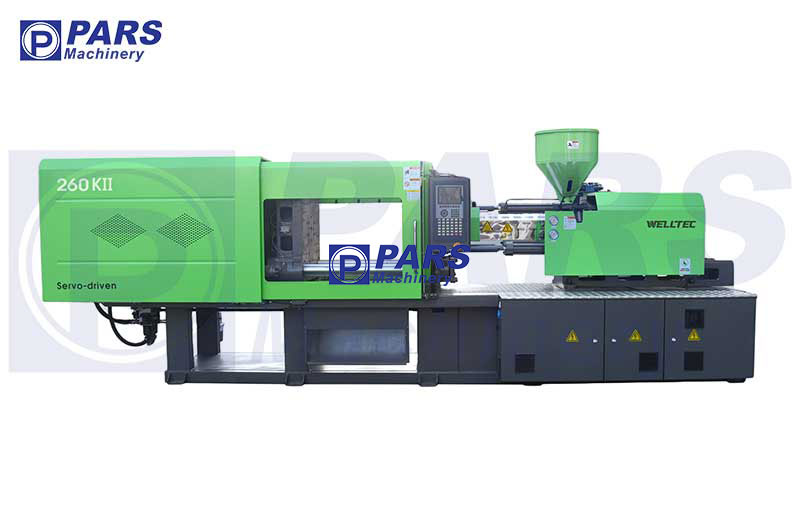

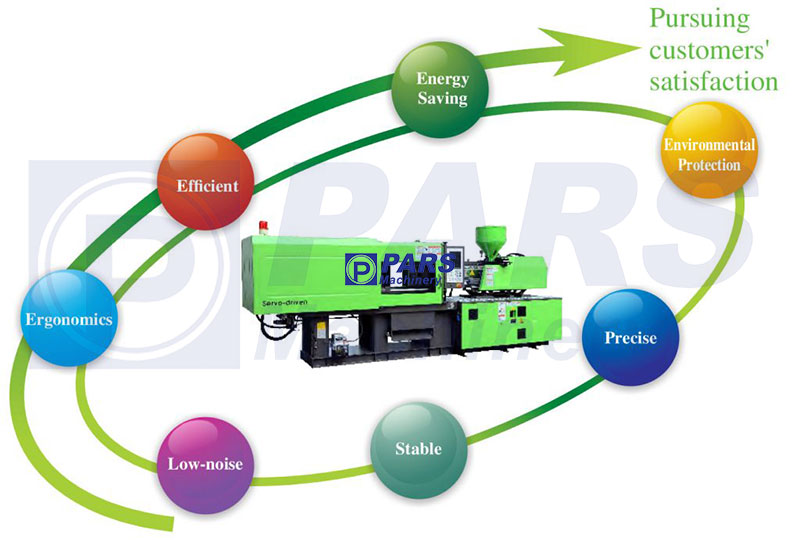

خرید دستگاه تزریق پلاستیک

دستگاه های تزریق پلاستیک بنا به نیاز مشتری می توانند از قابلیت های بسیار متنوعی برخوردار باشند. بر همین اساس توصیه می کنیم برای اخذ مشاوره فنی در خصوص خرید دستگاه تزریق پلاستیک و استعلام قیمت، بر روی لینک تماس با ما کلیک نموده و با کارشناسان فروش شرکت تماس حاصل نمایید.

برای مشاهده ویدیوی نحوه کارکرد و مکانیزم دستگاه تزریق پلاستیک روی لینک زیر کلیک کنید:

مشاهده ویدیوی نحوه عملکرد دستگاه تزریق پلاستیک

“شما عزیزان می توانید انواع دستگاه های تزریق پلاستیک (اینجکشن مولدینگ) و دستگاه های پلاستیک بادی (اینجکشن بلومولدینگ) را در وبسایت ماشین های پلاستیک بادی پارس مشاهده فرمایید و جهت راهنمایی خرید دستگاه تزریق پلاستیک با ما در تماس باشید.”

دستگاه تزریق 200 تن چه قیمته؟

با درود و احترام برای استعلام قیمت و همچنین مشاوره به شماره 09336768109 در واتساپ پیام دهید با سپاس

درود بر شما سايت شما خيلى جامع و كامل هست بسيار از مطالب شما استفاده برديم

ما دستگاه اينجكشن high speed ميخواهيم براى توليد قطعات حساس پزشكى لطفا راهنمايي فرماييد

درود بر شما ، لطفا نقشه قطعه رو برای کارشناسان ما ارسال بفرمایید و یا نمونه قطعه ای که می خواهید تولید کنید ارسال بفرمایید تا با بررسی دقیق دستگاه مناسب برای شما مشخص شود. با سپاس

دستگاه ۳۶۰ تن هم موجود دارید قربان؟

با درود و وقت بخیر ، بله انواع دستگاه تزریق از 90 تن تا 3600 تن موجود می باشد. برای مشاهده کاتالوگ دستگاه ها به شماره 09336768109 در واتساپ پیام دهید. با سپاس

با درود و احترام. شركت ما براى بطريهاى 300سس دستگاه با ظرفيت 3000عدد در ساعت نياز داريد لطفا پيشفاكتور ارائه فرماييد

درود بر شما ، برای اخذ مشاوره و کارشناسی دقیق با همکاران ما در واتساپ به شماره 09336768109 در ارتباط باشید. کاتالوگ دستگاه ها برای شما ارسال خواهد شد. با سپاس

سلام دستگاه تزریق پلاستیک تا چه تناژی موجود دارید؟

درود بر شما ، انواع دستگاه تزریق پلاستیک از 90 تن تا 4000 تن موجود می باشد. لطفا از طریق واتساپ به شماره 09336768109 پیام دهید کاتالوگ دستگاه ها برای شما ارسال خواهد شد. با سپاس

سلام دستگاه تزریق 400 تن برای تولید پالت پلاستیکی می خواستیم

درود بر شما ، لطفا از طریق راه های تماس با کارشناسان ما در ارتباط باشید راهنماییتون می کنند. با سپاس

سلام وقت بخیر. دستگاه های تزریق شما سروو موتور هستند؟

درود بر شما. بله دستگاه های تزریق سروو موتور هم موجوده برای مشاوره جهت خرید دستگاه با ما در ارتباط باشید.

سلام دستگاه تزریق 400 تن موجود دارید برای بازدید؟

سلام بله انواع دستگاه تزریق از 90 تن تا 4000 تن موجود می باشد. برای مشاوره با ما در تماس باشید.

دستگاه تزریق چند تن موجود دارید؟

درود و وقت بخیر. دستگاه تزریق از 90 تا 4000 تن موجوده برای اخذ مشاوره و راهنمایی با ما در تماس باشید. سپاس

سلام دستگاه تزریق شما برند چینی هستش؟

درود بر شما ، دستگاه های تزریق از برندهای مختلف داریم از برندهای با کیفیت چین هم موجوده

وقت بخیر دستگاه تزریق برای تولید قطعات پلاستیکی خودرو چه پیشنهادی میدید؟

درود بر شما لطفا برای اخذ مشاوره و راهنمایی از طریق راه های ارتباطی با کارشناسان ما در تماس باشید. سپاس

وقت بخیر دستگاه تزریق 160 تن قیمت میخواستم

درود بر شما برای استعلام قیمت از طریق شماره های تماس با کارشناسان فروش ما در ارتباط باشید. سپاس

روز بخیر ، هزینه راه اندازی خط تولید محصولات تزریق پلاستیک چقدره تقریبا؟

درود و وقت بخیر ، برای اخذ مشاوره و راهنمایی لطفا از طریق راه های ارتباطی با کارشناسان فنی ما در تماس باشید. سپاس

سلام دستگاه ۳۶۰ تن هم موجود دارید؟

درود بر شما ، بله موجود می باشد با ما در ارتباط باشید.

وقت بخیر دستگاه 800 تن چه قیمته؟

درود بر شما لطفا به شماره ۰۹۳۳۶۷۶۸۱۰۹ در واتساپ پیام دهید کارشناسان ما راهنماییتون می کنند.

وقت بخیر دستگاه تزریق پلاستیک خانگی میخواستم

درود بر شما لطفا به شماره ۰۹۳۳۶۷۶۸۱۰۹ در واتساپ پیام دهید کارشناسان ما راهنماییتون می کنند.

سلام دستگاه تزریق برای تولید گلدان پلاستیکی نیاز داریم راهنمایی بفرمایید

درود بر شما لطفا به شماره ۰۹۳۳۶۷۶۸۱۰۹ در واتساپ پیام دهید کارشناسان ما راهنماییتون می کنند.

وقت بخیر دستگاه تزریق برای تولید درب بطری میخواستیم

درود بر شما لطفا به شماره ۰۹۳۳۶۷۶۸۱۰۹ در واتساپ پیام دهید کارشناسان ما راهنماییتون می کنند.

سلام دستگاه تزریق برای تولید درب بطری آب معدنی میخواستیم

درود بر شما بله موجوده لطفا به شماره ۰۹۳۳۶۷۶۸۱۰۹ در واتساپ پیام دهید و یا با شماره های ثابت دفتر تماس بگیرید کارشناسان ما راهنماییتون می کنند.

سلام دستگاه تزریق مناسب برای تولید ظرف یکبار مصرف معرفی بفرمایید

درود بر شما لطفا به شماره ۰۹۳۳۶۷۶۸۱۰۹ در واتساپ پیام دهید و یا با شماره های ثابت دفتر تماس بگیرید کارشناسان ما راهنماییتون می کنند.

سلام قیمت دستگاه تزریق 2400 تن اعلام بفرمایید

درود بر شما برای استعلام قیمت لطفا به شماره ۰۹۳۳۶۷۶۸۱۰۹ در واتساپ پیام دهید و یا با شماره های ثابت دفتر تماس بگیرید کارشناسان ما راهنماییتون می کنند.

سلام دستگاه تزریق برای تولید سپر خودرو موجود دارید؟

درود بر شما بله موجوده لطفا به شماره ۰۹۳۳۶۷۶۸۱۰۹ در واتساپ پیام دهید و یا با شماره های ثابت دفتر تماس بگیرید کارشناسان ما راهنماییتون می کنند.

سلام دستگاه تزریق پلاستیک کوچک هم دارید؟

درود بر شما بله موجوده لطفا به شماره ۰۹۳۳۶۷۶۸۱۰۹ در واتساپ پیام دهید و یا با شماره های ثابت دفتر تماس بگیرید کارشناسان ما راهنماییتون می کنند.

سلام قیمت دستگاه تزریق 220 تن و 260 تن رو اعلام بفرمایید

درود بر شما برای استعلام قیمت لطفا به شماره ۰۹۳۳۶۷۶۸۱۰۹ در واتساپ پیام دهید و یا با شماره های ثابت دفتر تماس بگیرید کارشناسان ما راهنماییتون می کنند.

قیمت دستگاه تزریق ۴۰۰ تن؟