پلاستیکها متداولترین مواد برای تولید قطعات و محصولات پر استفاده هستند، از محصولات مصرفی گرفته تا دستگاههای پزشکی. پلاستیک ها دسته ای همه کاره از مواد با هزاران گزینه پلیمری هستند که هر کدام خواص مکانیکی خاص خود را دارند. در این مقاله با انواع روش های تولید محصولات پلاستیکی آشنا می شوید و اگر قصد شروع فعالیت در این زمینه را دارید اطلاعات لازم را به دست خواهید آورد.

قطعات پلاستیکی چگونه ساخته می شوند؟

انواع روش های تولید محصولات پلاستیکی برای پوشش طیف وسیعی از کاربردها، هندسه قطعات و انواع پلاستیک توسعه یافته است. برای هر طراح و مهندسی که در توسعه محصول کار می کند، آشنایی با گزینه های تولید امروزی و پیشرفت های جدیدی که نشان می دهد قطعات فردا چگونه ساخته خواهند شد، بسیار مهم است.

این مقاله یک نمای کلی از رایج ترین فرآیندهای تولید برای تولید قطعات پلاستیکی است و دستورالعمل هایی را ارائه می دهد تا به شما کمک کند بهترین گزینه را برای برنامه خود انتخاب کنید.

نحوه انتخاب از بین انواع روش های تولید محصولات پلاستیکی

هنگام انتخاب فرآیند تولید برای محصول خود به عوامل زیر توجه کنید:

- فرم: آیا قطعات شما دارای ویژگی های ساختاری پیچیده یا مجبور به تحمل فشار هستند؟ بسته به هندسه یک طرح، گزینه های تولید ممکن است محدود باشد یا ممکن است به طراحی قابل توجهی برای بهینه سازی تولید (DFM) نیاز داشته باشد تا تولید آنها مقرون به صرفه باشد.

- نسبت حجم/هزینه: مجموع یا حجم سالانه قطعاتی که قصد تولید آن را دارید چقدر است؟ برخی از فرآیندهای تولید هزینه های بالایی برای ابزار و راه اندازی دارند، اما قطعاتی را تولید می کنند که بر اساس هر قطعه ارزان هستند. در مقابل، فرآیندهای تولید با حجم کم هزینههای راهاندازی پایینی دارند، اما به دلیل زمانهای چرخه آهستهتر، اتوماسیون کمتر و کار دستی، هزینه هر قطعه ثابت میماند یا زمانی که حجم افزایش مییابد بهطور جزئی کاهش مییابد.

- زمان: چقدر سریع به قطعات یا کالاهای نهایی تولید شده نیاز دارید؟ برخی از فرآیندها اولین قطعات را در عرض 24 ساعت ایجاد می کنند، در حالی که ابزارسازی و راه اندازی برای برخی فرآیندهای تولید با حجم بالا ماه ها طول می کشد.

- جنس: محصول شما باید در برابر چه تنش ها و فشارهایی مقاومت کند؟ مواد بهینه برای یک کاربرد معین توسط تعدادی از عوامل تعیین می شود. هزینه باید با الزامات عملکردی و زیبایی شناسی متعادل شود. ویژگیهای ایدهآل را برای کاربرد خاص خود در نظر بگیرید و آنها را با گزینههای موجود در یک فرآیند تولید معین مقایسه کنید.

انواع پلاستیک ها

پلاستیک ها در هزاران گونه با مواد شیمیایی پایه، مشتقات و افزودنی های مختلف وجود دارند که برای پوشش طیف گسترده ای از خواص عملکردی و زیبایی شناختی فرموله شده اند.

برای ساده کردن فرآیند یافتن بهترین مواد مناسب برای یک قطعه یا محصول خاص، ابتدا به دو نوع اصلی پلاستیک نگاه می کنیم: ترموپلاستیک ها و ترموست ها.

ترموپلاستیک ها

ترموپلاستیک ها رایج ترین نوع پلاستیک هستندکه در انواع روش های تولید محصولات پلاستیکی کاربرد دارند. ویژگی اصلی که آنها را از گرماسخت ها متمایز می کند، توانایی آنها در طی چرخه های مذاب و انجماد متعدد بدون تخریب قابل توجه است. ترموپلاستیک ها معمولاً به صورت گلوله ها یا ورق های کوچک عرضه می شوند که حرارت داده شده و با استفاده از فرآیندهای مختلف تولید به شکل دلخواه در می آیند. این فرآیند کاملاً برگشت پذیر است، زیرا هیچ پیوند شیمیایی صورت نمی گیرد، که بازیافت یا ذوب و استفاده مجدد از ترموپلاستیک ها را امکان پذیر می کند.

انواع متداول مواد ترموپلاستیک:

- اکریلیک (PMMA)

- اکریلونیتریل بوتادین استایرن (ABS)

- پلی آمید (PA)

- پلی لاکتیک اسید (PLA)

- پلی کربنات (PC)

- کتون پلی اتر اتر (PEEK)

- پلی اتیلن (PE)

- پلی پروپیلن (PP)

- پلی وینیل کلراید (PVC)

پلاستیک های ترموست

بر خلاف ترموپلاستیک ها، در پلاستیک های ترموست (که به آنها ترموست نیز گفته می شود) پس از پخت در حالت جامد دائمی باقی می مانند. پلیمرهای موجود در مواد ترموست در طول فرآیند پخت که توسط گرما، نور یا تشعشع مناسب القا می شود، به هم متصل می شوند. این فرآیند پخت یک پیوند شیمیایی برگشت ناپذیر را تشکیل می دهد. پلاستیک های ترموست هنگام گرم شدن به جای ذوب شدن تجزیه می شوند و با سرد شدن اصلاح نمی شوند. بازیافت ترموست یا بازگرداندن مواد به مواد اولیه آن امکان پذیر نیست.

انواع متداول مواد ترموست:

- استر سیانات

- اپوکسی

- پلی استر

- پلی اورتان

- سیلیکون

- لاستیک ولکانیزه

انواع روش های تولید محصولات پلاستیکی

- پرینت سه بعدی

- ماشینکاری CNC

- ریخته گری پلیمری

- قالب گیری چرخشی

- شکل دهی خلاء

- تزریق پلاستیک

- اکستروژن

- پلاستیک بادی

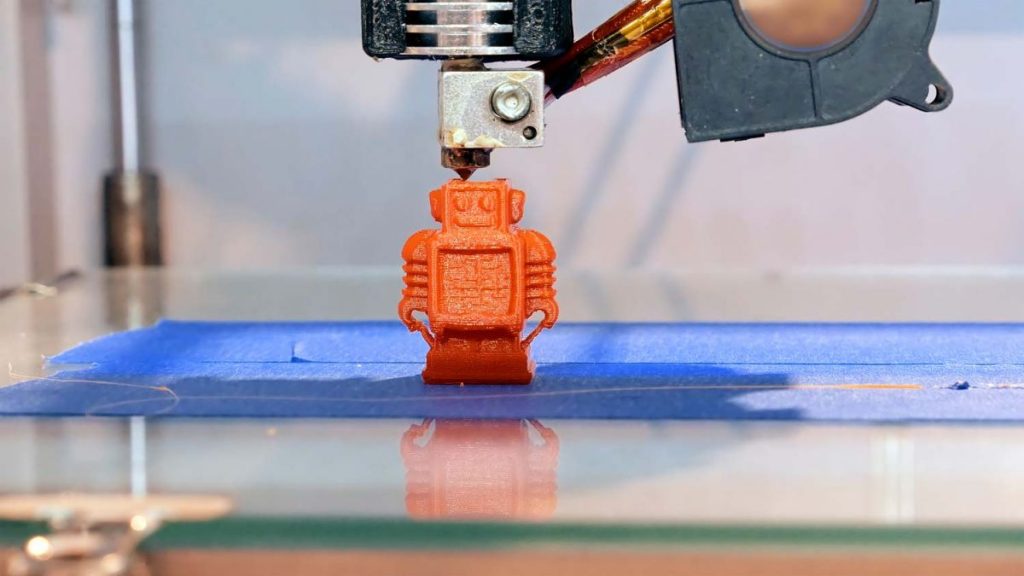

پرینت سه بعدی ( انواع روش های تولید محصولات پلاستیکی )

پرینترهای سه بعدی با ساختن مواد لایه به لایه، قطعات سه بعدی را مستقیماً از مدل های CAD ایجاد می کنند تا زمانی که یک قسمت فیزیکی کامل تشکیل شود.

فرایند ساخت توسط پرینت سه بعدی

- تنظیم چاپ

- چاپ

- پردازش پس از چاپ

از آنجایی که چاپگرهای سه بعدی برای طراحی جدید نیازی به ابزار و حداقل زمان راه اندازی ندارند، هزینه تولید یک قطعه سفارشی در مقایسه با فرآیندهای تولید سنتی ناچیز است.

فرآیندهای پرینت سه بعدی نسبت به فرآیندهای تولیدی که برای تولید انبوه استفاده می شوند کندتر و فشرده تر هستند.

با بهبود فناوریهای پرینت سه بعدی، هزینه هر قطعه همچنان کاهش مییابد و طیف وسیعتری ازتولیدات کم حجم تا متوسط را در بر می گیرد.

در حالی که اکثر فرآیندهای تولید پلاستیک به ماشین آلات صنعتی گران قیمت، امکانات اختصاصی و اپراتورهای ماهر نیاز دارند، چاپ سه بعدی به شرکت ها اجازه می دهد تا به راحتی قطعات پلاستیکی و نمونه های اولیه را ایجاد کنند.

سیستمهای پرینت سه بعدی رومیزی یا رومیزی فشرده برای ایجاد قطعات پلاستیکی مقرون به صرفه هستند و به فضای بسیار کمی نیاز دارند و به مهارت خاصی نیاز ندارند و به مهندسان، طراحان و سازندگان حرفهای این امکان را میدهند تا چرخههای تکرار و تولید را از روزها یا هفتهها تا چند ساعت سرعت بخشند.

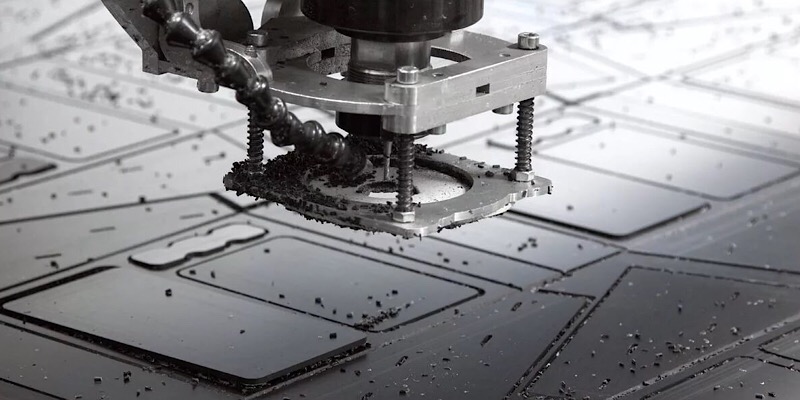

ماشینکاری CNC ( انواع روش های تولید محصولات پلاستیکی )

ماشینکاری CNC شامل آسیابها، ماشینهای تراش و سایر فرآیندهای کنترلشده توسط کامپیوتر است. این فرآیندها با بلوکهای جامد، میلههای فلزی یا پلاستیکی شروع میشوند که با برداشتن مواد از طریق برش، سوراخ کردن و سنگزنی شکل میگیرند.

بر خلاف سایر انواع روش های تولید محصولات پلاستیکی، ماشینکاری CNC یک فرآیند حذفی است که در آن مواد توسط یک ابزار متحرک و قسمت ثابت (فرزکاری) یا یک قطعه چرخان با یک ابزار ثابت (تراش) حذف می شود.

فرایند ساخت با دستگاه CNC

- راهاندازی کار

- ماشینکاری

- پس از پردازش

ماشینکاری برای کاربردهای قطعات پلاستیکی با حجم کم که نیاز به تلورانس های تنگ و هندسه هایی دارند که قالب گیری آنها دشوار است ایده آل است. کاربردهای معمولی شامل نمونه سازی و قطعات نهایی مانند قرقره ها، چرخ دنده ها و بوشینگ ها می باشد.

ماشینکاری CNC هزینههای راهاندازی کم تا متوسطی دارد و میتواند قطعات پلاستیکی با کیفیت بالا را با زمانهای کوتاه از طیف وسیعی از مواد تولید کند.

فرآیندهای ماشینکاری محدودیت های هندسی بیشتری نسبت به چاپ سه بعدی دارند. با ماشینکاری، هزینه هر قطعه با پیچیدگی قطعه افزایش می یابد. آندرکات، گذرگاهها و ویژگیهای روی چند قسمت همگی به افزایش هزینه قطعه منجر می شوند.

مواد مورد استفاده در ماشین کاری CNC

اکثر پلاستیک های سخت را می توان ماشین کاری کرد، با کمی تفاوت در سختی. پلاستیکهای ترموست نرمتر برای پشتیبانی از قطعات در حین ماشینکاری نیاز به ابزارهای تخصصی دارند همچنین پلاستیکهای پر شده میتوانند ساینده باشند و عمر ابزار برش را کاهش دهند.

برخی از پلاستیک هایی که معمولاً ماشین کاری CNC می شوند عبارتند از:

- اکریلیک (PMMA)

- اکریلونیتریل بوتادین استایرن (ABS)

- نایلون پلی آمید (PA)

- پلی لاکتیک اسید (PLA)

- پلی کربنات (PC)

- کتون پلی اتر اتر (PEEK)

- پلی اتیلن (PE)

- پلی پروپیلن (PP)

- پلی وینیل کلراید (PVC)

- پلی کربنات (PC)

- پلی استایرن (PS)

- پلی اکسی متیلن (POM)

ریخته گری پلیمری ( انواع روش های تولید محصولات پلاستیکی )

در ریختهگری پلیمری، یک رزین مایع یا لاستیک واکنشپذیر، قالب را پر میکند که واکنش شیمیایی میدهد و جامد میشود. پلیمرهای معمولی برای ریخته گری عبارتند از پلی اورتان، اپوکسی، سیلیکون و اکریلیک.

فرایند ساخت توسط ریخته گری پلیمری

- آماده سازی قالب

- ریخته گری

- پخت

- قالب زدایی

- پیرایش

قالب های انعطاف پذیر ساخته شده از لاستیک لاتکس یا لاستیک سیلیکونی ولکانیزه شده در دمای اتاق (RTV) در مقایسه با ابزار سخت ارزان هستند، اما می توانند تنها تعداد محدودی (حدود 25 تا 100) ریخته گری را به عنوان واکنش شیمیایی یورتان ها، اپوکسی ها، پلی استر و … تولید کنند. اکریلیک سطوح قالب را تخریب می کند.

قالب های سیلیکونی RTV می توانند حتی کوچکترین جزئیات را بازتولید کنند و قطعات ریخته گری با کیفیت بالا را تولید کنند. پرینت سه بعدی استریولیتوگرافی روشی متداول برای ایجاد مسترینگ برای قالب ها به طور مستقیم از طرح های CAD است که بخشی از آن به دلیل وضوح بالا و توانایی مشابه آن در تولید ویژگی های خوب است.

ریختهگری پلیمری نسبتاً ارزان است و سرمایهگذاری اولیه کمی نیاز دارد، اما پلیمرهای ترموست برای ریختهگری معمولاً گرانتر از همتایان ترموپلاستیک خود هستند و قالبگیری قطعات ریختهگری کار فشردهای است. هر قطعه ریخته گری به مقداری کار عملی برای پس پردازش نیاز دارد که هزینه نهایی هر قطعه را در مقایسه با روش های تولید خودکار مانند قالب گیری تزریقی بالا می برد.

ریخته گری پلیمری معمولاً برای نمونه سازی، تولید کوتاه مدت و همچنین کاربردهای دندانپزشکی و جواهرات خاص استفاده می شود.

مواد مورد استفاده در ریخته گری پلیمر

- پلی اورتان

- اپوکسی

- پلی اتر

- پلی استرها

- اکریلیک

- سیلیکون

قالب گیری چرخشی ( انواع روش های تولید محصولات پلاستیکی )

قالب گیری چرخشی (روتومولدینگ) فرآیندی است که شامل گرم کردن یک قالب توخالی پر از ترموپلاستیک پودر شده و چرخاندن حول دو محور برای تولید اجسام توخالی عمدتاً بزرگ است. فرآیندهایی برای قالبگیری روتومور پلاستیکهای گرماسخت نیز در دسترس هستند، هرچند کمتر رایج هستند.

فرایند ساخت با قالب گیری چرخشی

- شارژ: پودر پلاستیک در حفره قالب بارگذاری می شود و سپس قسمت های باقی مانده قالب نصب می شود و حفره برای گرم شدن بسته می شود.

- گرم کردن: قالب تا زمانی که پودر پلاستیک ذوب شود و به دیواره های قالب بچسبد گرم می شود، در حالی که قالب در امتداد دو محور عمود بر هم می چرخد تا از یک پوشش پلاستیکی یکنواخت اطمینان حاصل شود.

- خنکسازی: قالب به آرامی خنک میشود در حالی که قالب در حال حرکت است تا اطمینان حاصل شود که پوست قطعه قبل از انجماد کامل، افتادگی یا فروریختگی ندارد.

- برداشتن قطعه: قسمت از قالب جدا می شود، هر گونه فلاش از بین می رود.

قالبگیری چرخشی نسبت به انواع روش های تولید محصولات پلاستیکی به ابزار ارزانتری نیاز دارد، زیرا در این فرآیند از نیروی گریز از مرکز، نه فشار، برای پر کردن قالب استفاده میشود. قالب ها را می توان با هزینه کمتر و بسیار سریعتر از ابزارسازی برای سایر فرآیندهای قالب گیری ماشینکاری CNC، ریخته گری، یا از اپوکسی یا آلومینیوم ، به ویژه برای قطعات بزرگ ساخت.

روتومولدینگ قطعاتی با ضخامت دیواره تقریباً یکنواخت ایجاد می کند. هنگامی که ابزار و فرآیند راه اندازی شد، هزینه هر قطعه نسبت به اندازه قطعه بسیار کم است. همچنین می توان قطعات از پیش آماده شده مانند رزوه های فلزی، لوله های داخلی و سازه ها را به قالب اضافه کرد.

این عوامل، قالبگیری چرخشی را برای تولید کوتاهمدت یا بهعنوان جایگزینی برای قالبگیری دمشی برای حجمهای کمتر ایدهآل میسازد. محصولات معمولی قالب گیری روتوم شامل مخازن، شناورها، ظروف بزرگ، اسباب بازی ها، کلاه ایمنی و بدنه قایق رانی هستند.

روتومولدینگ محدودیتهای طراحی دارد و محصولات نهایی دارای تحملهای ضعیفتر هستند. از آنجایی که کل قالب باید گرم و سرد شود، این فرآیند همچنین دارای چرخه طولانی است و کاملاً کار فشرده است و کارایی آن را برای کاربردهای با حجم بالاتر محدود می کند.

مواد مورد استفاده در قالب گیری چرخشی

رایج ترین ماده برای قالب گیری چرخشی پلی اتیلن (PE) است که در 80 درصد کاربردها استفاده می شود، عمدتاً به این دلیل که پلی اتیلن را می توان به راحتی در دمای اتاق به پودر تبدیل کرد.

سایر پلاستیک های روتومولد معمولی عبارتند از:

- پلی اتیلن

- پلی پروپیلن

- کلرید پلی وینیل

- نایلون

- پلی کربنات

قالب گیری با خلاء

شکل دهی خلاء یک روش تولیدی است که در آن پلاستیک گرم می شود و معمولاً با استفاده از قالب شکل می گیرد. ماشینهای شکلدهنده خلاء از نظر اندازه و پیچیدگی متفاوت هستند، از دستگاههای رومیزی ارزانقیمت گرفته تا ماشینهای صنعتی خودکار. مراحل زیر فرآیند معمولی برای شکل دهی خلاء صنعتی را شرح می دهد.

فرایند ساخت قالب گیری با استفاده از خلاء

- بستن: یک ورق پلاستیکی در یک قاب بسته می شود.

- گرمایش: ورق و قاب به عناصر گرمایشی نزدیک می شوند که پلاستیک را نرم و انعطاف پذیر می کند.

- مکش: قاب پایین میآید و پلاستیک روی قالب کشیده میشود، در حالی که خلاء فعال میشود تا تمام هوا را از بین پلاستیک و قالب خارج کند و به این ترتیب جسم تشکیل شود.

- خنک شدن و رهاسازی: پس از اینکه قطعه روی قالب شکل گرفت، باید قبل از برداشتن به آن زمان داد تا خنک شود. گاهی اوقات از سیستم خنک کننده مانند فن ها و مه پاش برای کاهش زمان چرخه استفاده می شود.

- پیرایش: پس از آزاد شدن قطعه، مواد اضافی یا با دست یا با دستگاه CNC بریده می شود.

هزینههای ابزار برای شکلدهی خلاء در مقایسه با انواع روش های تولید محصولات پلاستیکی، به دلیل نیروها و فشارهای کم، پایین است. قالب ها از چوب، گچ یا رزین چاپ سه بعدی برای دوره های کوتاه تولید و قطعات سفارشی ساخته می شوند. برای حجم تولید بالا، تولیدکنندگان از ابزار فلزی بادوام تری استفاده می کنند.

با توجه به مقیاس وسیع ماشین آلات ترموفرمینگ و شکل دهی خلاء و امکانات اتوماسیون در سطح بالا، ترموفرمینگ برای هر کاربرد از محصولات سفارشی یا نمونه های اولیه گرفته تا تولید انبوه ایده آل است. با این حال، این فرآیند فقط فرم های محدودی را ارائه می دهد و فقط می تواند برای ساخت قطعات با دیواره های نسبتا نازک و هندسه های ساده استفاده شود.

معمولاً قطعات وکیومشده شامل بستهبندی محصول، سینیهای دوش، روکش درب خودرو، بدنه قایق و محصولات سفارشی است.

مواد مورد استفاده در قالب گیری با خلاء

بیشتر ترموپلاستیکها را میتوان برای شکلدهی گرما استفاده کرد که انعطافپذیری را در انتخاب مواد ارائه میدهد.

پلاستیک هایی که معمولا برای شکل دهی حرارتی استفاده می شوند عبارتند از:

- اکریلیک (PMMA)

- اکریلونیتریل بوتادین استایرن (ABS)

- پلی اتیلن ترفتالات گلیکول (PETG)

- پلی استایرن (PS)

- پلی کربنات (PC)

- پلی پروپیلن (PP)

- پلی اتیلن (PE)

- پلی وینیل کلراید (PVC)

تزریق پلاستیک یا اینجکشن مولدینگ ( انواع روش های تولید محصولات پلاستیکی )

تزریق پلاستیک قالبگیری تزریقی (IM) با تزریق پلاستیک مذاب به قالب کار میکند. این صنعت پرکاربردترین فرآیند برای تولید انبوه قطعات پلاستیکی است.

فرایند ساخت با دستگاه تزریق پلاستیک

- راه اندازی قالب: اگر قطعه دارای درج است، این قطعات به صورت دستی یا رباتیک اضافه می شوند. قالب توسط پرس هیدرولیک بسته می شود.

- اکستروژن پلاستیک: گلوله های پلاستیکی کوچک ذوب شده و از طریق یک محفظه گرم شده توسط یک پیچ اکسترود می شوند.

- قالب گیری: پلاستیک مذاب به داخل قالب تزریق می شود.

- خنکسازی و رهاسازی: قسمت در قالب خنک میشود تا زمانی که به اندازهای جامد شود که به صورت مکانیکی یا هوای فشرده خارج شود.

- پردازش: اسپروها، رانرها و هر گونه فلاش (در صورت وجود) از قطعه حذف می شود، اغلب این کار به صورت خودکار به عنوان بخشی از دهانه قالب انجام می گیرد.

قالبهای دستگاه تزریق بسیار پیچیده هستند و برای تولید قطعات با کیفیت باید با دقت بالا ساخته شوند. به دلیل دما و فشار بالا، این قالب ها از فلزاتی مانند فولاد سخت ماشین کاری می شوند. قالبهای آلومینیومی نرمتر ارزانتر هستند، اما سریعتر سایش میشوند، بنابراین معمولاً برای دورههای تولید کوتاه تر استفاده میشوند.

از دستگاه تزریق میتوان برای تولید قطعات بسیار پیچیده استفاده کرد، اما هندسههای خاص هزینه را به میزان قابل توجهی افزایش میدهند. پیروی از دستورالعملهای طراحی برای ساخت (DFM) به مدیریت هزینههای ابزار کمک میکند. ساخت قالبهای جدید برای دستگاه تزریق ممکن است ماهها طول بکشد و هزینههای آنها میتواند هفت یا هشت رقمی باشد.

علیرغم هزینه های اولیه بالا قالب گیری تزریقی برای کاربردهای با حجم بالا با سایر روش ها قابل مقایسه نیست. پس از راه اندازی ابزار، زمان چرخه تنها چند ثانیه طول می کشد، و میلیون ها قطعه با کیفیت بالا را می توان با کسری از هزینه تمام فرآیندهای تولید دیگر تولید کرد.

مواد مورد استفاده در دستگاه تزریق پلاستیک

قالب گیری تزریقی را می توان تقریباً با هر نوع ترموپلاستیک انجام داد. روش مشابهی از قالب گیری تزریقی واکنش شناخته شده (RIM) برای تولید قطعات از پلاستیک های ترموست استفاده می شود.

پلاستیک هایی که معمولا در دستگاه تزریق استفاده می شوند عبارتند از:

- اکریلیک (PMMA)

- اکریلونیتریل بوتادین استایرن (ABS)

- پلی آمید (PA)

- پلی اتیلن ترفتالات گلیکول (PETG)

- پلی استایرن (PS)

- پلی کربنات (PC)

- پلی پروپیلن (PP)

- پلی اتیلن (PE)

- پلی وینیل کلراید (PVC)

قالب گیری با دستگاه اکستروژن ( انواع روش های تولید محصولات پلاستیکی )

قالب گیری اکستروژن با فشار دادن پلاستیک از طریق قالب کار می کند. شکل قالب مقطعی از قسمت نهایی است.

فرایند ساخت با دستگاه اکستروژن

- اکستروژن پلاستیک: پلاستیک گرم می شود و توسط اسپرو از یک محفظه گرم شده عبور می کند.

- قالب گیری: پلاستیک از طریق قالبی عبور می کند که شکل نهایی قطعه را ایجاد می کند.

- خنک کننده: پلاستیک اکسترود شده خنک می شود.

- برش یا قرقره: شکل ممتد قرقره شده یا به طول بریده می شود.

ماشینهای اکستروژن در مقایسه با ماشینهای صنعتی دیگر مانند CNC یا قالبگیری تزریقی نسبتاً ارزان هستند، زیرا پیچیدگی کمتری دارند و به چنین سطوح بالایی از دقت ماشین نیاز ندارند. به دلیل شکل های ساده، قالب ها نیز ارزان تر هستند، با هزینه های ابزار که کسری از هزینه قالب ها برای قالب گیری تزریقی است.

درست مانند قالب گیری تزریقی، قالب گیری اکستروژن یک فرآیند تقریباً پیوسته است که باعث می شود قیمت قطعات اکسترود شده بسیار پایین باشد.

فرم ها و اشکالی که می توان با اکستروژن تولید کرد به محصولاتی محدود می شود که دارای پروفایل های پیوسته هستند، مانند مقاطع T، مقاطع I، مقاطع L، مقاطع U و مقاطع مربع یا دایره ای. کاربردهای معمولی عبارتند از لوله ها، شیلنگ ها، نی ها و قالب های قاب پنجره.

مواد مورد استفاده در دستگاه اکستروژن

تقریباً هر نوع ترموپلاستیک اکسترود شده از جمله:

- اکریلیک (PMMA)

- اکریلونیتریل بوتادین استایرن (ABS)

- پلی آمید (PA)

- پلی اتیلن ترفتالات گلیکول (PETG)

- پلی استایرن (PS)

- پلی کربنات (PC)

- پلی پروپیلن (PP)

- پلی اتیلن (PE)

- پلی وینیل کلراید (PVC)

تولید پلاستیک با دستگاه پلاستیک بادی ( انواع روش های تولید محصولات پلاستیکی )

پلاستیک بادی یا قالب گیری بادی یک تکنیک تولیدی است که برای ایجاد قطعات پلاستیکی توخالی با باد کردن یک لوله پلاستیکی گرم شده در داخل قالب استفاده می شود تا به شکل دلخواه درآید.

فرایند ساخت پلاستیک بادی

- راه اندازی قالب: گلوله های پلاستیکی کوچک ذوب شده و به یک لوله توخالی به نام پاریزون یا پریفرم تبدیل می شوند (بسته به نوع فرعی قالب گیری بادی).

- قالب گیری: پاریزون در قالب گیره می شود و با هوای تحت فشار باد می شود تا جایی که شکل داخل قالب را به خود بگیرد.

- خنک شدن و رهاسازی: قطعه در قالب خنک می شود تا به اندازه ای جامد شود که خارج شود.

- قالب گیری بادی در فشار بسیار کمتری نسبت به قالب گیری تزریقی عمل می کند که به کاهش هزینه تجهیزات کمک می کند. درست مانند قالبگیری تزریقی و اکستروژن، قالبگیری بادی یک فرآیند پیوسته است که میتواند کاملاً خودکار باشد و منجر به نرخهای تولید بالا و هزینههای واحد پایین شود.

صنعت پلاستیک بادی رایج ترین فرآیند برای ایجاد محصولات پلاستیکی توخالی در مقیاس بزرگ است. کاربردهای معمولی عبارتند از بطری، اسباب بازی، قطعات خودرو، قطعات صنعتی و بسته بندی.

مواد مورد استفاده در صنعت پلاستیک بادی

قالب گیری بادی را می توان با انواع مواد ترموپلاستیک انجام داد که رایج ترین نمونه ها عبارتند از:

- پلی اتیلن ترفتالات (PET)

- پلی پروپیلن (PP)

- پلی وینیل کلراید (PVC)

- پلی استایرن (PS)

- پلی کربنات (PC)

- اکریلونیتریل بوتادین استایرن (ABS)

“شما می توانید انواع دستگاه های تزریق پلاستیک (اینجکشن مولدینگ) و دستگاه های پلاستیک بادی (اینجکشن بلومولدینگ) را در وبسایت ماشین های پلاستیک بادی پارس مشاهده فرمایید و جهت راهنمایی خرید و ثبت سفارش با ما در تماس باشید.”