The post سرنگ دارویی پزشکی first appeared on پارس پلیمر.

]]>

از آنجایی که جمعیت همچنان در حال افزایش است، هر روز سرنگ های دفع بیشتری برای بیماران در بیمارستان ها، مطب های پزشک، خانه های سالمندان و کلینیک ها استفاده می شود. در سالهای اخیر، ارائهدهندگان بهداشت نسبت به نیاز به دور انداختن ایمن این سرنگهای مصرفشده و سایر ضایعات پزشکی پس از تکمیل مراحل، آگاهتر شدهاند.

موارد استفاده و کاربرد سرنگ پلاستیکی یکبار مصرف

1. سرنگ پلاستیکی یکبار مصرف یک وسیله پزشکی است که برای تزریق مایعات به بدن استفاده می شود.

2. همچنین برای تجویز داروها و واکسن ها و همچنین برای خون گیری برای آزمایش استفاده می شود.

3. آنها باید به ترتیب پس از یک بار استفاده یا پس از هر بیمار دور ریخته شوند.

4. سرنگهای پلاستیکی استریل، استفاده آسان و دور انداختن آنها آسان است و آنها را به گزینهای امن و راحت هم برای متخصصان پزشکی و هم برای بیماران تبدیل میکند.

5. همچنین در آزمایشگاه های تحقیقاتی به طور مکرر مورد استفاده قرار می گیرند.

6. استفاده از این محصولات به کاهش شیوع بیماری کمک می کند و همچنین برای بیماران راحت تر است.

انواع سرنگ پلاستیکی یکبار مصرف

انواع مختلفی از سرنگ های پلاستیکی یکبار مصرف در بازار موجود است که هر کدام مزایا و معایب خاص خود را دارند. برخی برای استفاده یکبار طراحی شده اند، در حالی که برخی دیگر می توانند چندین بار مورد استفاده مجدد قرار گیرند. نوع سرنگی که انتخاب می کنید به نیاز و بودجه شما بستگی دارد. برخی برای اهداف خاص مانند تزریق انسولین طراحی شده اند، در حالی که برخی دیگر برای اهداف عمومی تر هستند. رایج ترین نوع سرنگ لور قفل است که دارای یک اتصال Luer-Lok است که به آن اجازه می دهد به یک کاتتر IV یا سایر وسایل پزشکی متصل شود. انواع دیگر سرنگهای پلاستیکی یکبار مصرف عبارتند از: سرنگهای لغزنده که دارای نوک صافی هستند که میتوان آن را بدون سوراخ کردن پوست وارد ورید کرد و سرنگهای ایمنی که دارای یک سوزن جمعشونده هستند که به جلوگیری از چسبیدن تصادفی سوزن کمک میکند.

فرآیند تولید سرنگ پلاستیکی یکبار مصرف

ساخت سرنگ های پلاستیکی یکبار مصرف یک فرآیند پیچیده است. با مخلوط شدن مواد خام با هم شروع می شود. سرنگ های پلاستیکی یکبار مصرف از طریق فرآیند قالب گیری تزریقی و با استفاده از دستگاه تزریق پلاستیک ساخته می شوند. اولین مرحله در این فرآیند ایجاد قالبی به شکل دلخواه است. سپس پلاستیک مذاب تحت فشار بالا به داخل قالب تزریق می شود. سپس مخلوط را در قالب هایی قرار می دهند که تا دمای بالا گرم می شوند. پس از خنک شدن و سفت شدن پلاستیک، قالب باز می شود و سرنگ ها خارج می شوند. آنها از نظر کیفیت بررسی می شوند و سپس برای فروش بسته بندی می شوند.

مزایای راه اندازی کسب و کار سرنگ های پلاستیکی یکبار مصرف

اگر به دنبال راهی برای کسب درآمد اضافی هستید، راه اندازی یک تجارت سرنگ پلاستیکی یکبار مصرف می تواند راه حل مناسبی باشد. مزایای زیادی برای این نوع کسب و کار وجود دارد. که هم سازگار با محیط زیست و هم سودآور است.

این نوع کسب و کار به دلیل مزایای زیادی که ارائه می دهد، در حال افزایش است. برای اولین بار، این یک راه عالی برای کمک به محیط زیست با دور انداختن پلاستیک های مضر است. اول، این یک راه عالی برای کمک به محیط زیست با بازیافت سرنگ های پلاستیکی یکبار مصرف است. دوم، برای کسب درآمد است. سوم، این یک راه عالی برای کمک به افرادی است که به تجهیزات پزشکی نیاز دارند. چهارم، این یک راه عالی برای ایجاد روابط با سایر مشاغل است. پنجم، برای کاهش شیوع بیماری ها است.

شما همچنین با دفع صحیح این موارد بالقوه خطرناک به ایمن نگه داشتن جامعه خود کمک خواهید کرد. تقاضا برای سرنگ های پلاستیکی یکبار مصرف در حال افزایش است. آنها نه تنها بهداشتی تر از استفاده مجدد از سرنگ هستند، بلکه دسترسی به آنها بسیار آسان تر است. با کمی تحقیق و مقداری سرمایه اولیه، می توانید در کمترین زمان در این صنعت رو به رشد باشید.

نتیجه گیری

با افزایش تقاضا برای سرنگ های پلاستیکی یکبار مصرف، نیاز به روش ایمن و قابل اطمینان برای دفع آنها نیز افزایش می یابد. وارد تجارت سرنگ پلاستیکی شوید! این نوع کسب و کار خدماتی را ارائه می دهد که با دور انداختن صحیح سرنگ های استفاده شده به تمیز و ایمن نگه داشتن محیط زیست ما کمک می کند.

اگر به اطلاعاتی در مورد تجارت محصولات پلاستیکی نیاز دارید، با ما تماس بگیرید. پروژه ما را قادر می سازد تا یک تجارت سودآور را برای سرمایه گذاری انتخاب کنید. اگر به فکر راه اندازی یک کسب و کار هستید، یکی از اولین کارهایی که باید انجام دهید تماس با ما است. کارشناسان ما طیف وسیعی از خدمات را ارائه می دهند که می تواند به شما کمک کند تا کسب و کار خود را راه اندازی کنید، از جمله مدیریت پروژه، مطالعات امکان سنجی و تحقیقات بازار. اکنون زمان انجام آن است. پارس پلیمر می تواند به شما در شروع کار کمک کند.

The post سرنگ دارویی پزشکی first appeared on پارس پلیمر.

]]>The post بطری قطره چشمی first appeared on پارس پلیمر.

]]>این بطری های کوچک معمولا با استفاده از دستگاه تزریقی بادی یا اینجکشن بلومولدینگ تولید می شوند.

سیستم بسته شدن بطری، از جمله مهر و موم، درپوش بیرونی و نازل پخش محلول، نقش بسیار مهمی در حفظ استریل بودن محلول در داخل و جلوگیری از آلودگی آنها در حین استفاده دارند. بنابراین یک بطری قطره چشمی با کیفیت خوب نه تنها باید این موارد را تضمین کند، بلکه حجم قطره های چشمی را نیز تنظیم می کند تا از هدر رفتن آنها جلوگیری کند و همچنین سهولت استفاده را تضمین کند. بسیار مهم است که اطمینان حاصل شود که بطری قطره چشمی همه این الزامات را برآورده می کنند.

بطری قطره چشمی

بیشتر بطری قطره چشمی شامل یک کلاهک است که واحد توزیع کننده را می پوشاند، با یک حلقه مهر و موم متصل در پایین. هنگامی که برای اولین بار درپوش را باز می کنید، به طور خودکار مهر و موم را می شکنید و در نتیجه حلقه را از درپوش جدا می کنید. گاهی ممکن است این حلقه خود به خود بشکند و بیفتد. اما در بیشتر مواقع، شما باید درپوش و سپس حلقه را بردارید، درپوش را برگردانید و گشتاور کافی اعمال کنید، به طوری که سنبله زیر درپوش، نوک قطره چکان را سوراخ کرده و سوراخ کوچکی ایجاد می کند که مایع به صورت قطره ای از آن خارج می شود. .

شکایات مصرف کنندگان نشان می دهد که بزرگترین مشکل بطری قطره چشمی کیفیت پایین مکانیزم سوراخ کردن است. گاهی اوقات خار تیز نیست یا به اندازه کافی بلند نیست که نازل را سوراخ کند یا مقداری ناهماهنگی لوله درپوش وجود دارد که از ایجاد روزنه در سنبله جلوگیری می کند و در نتیجه دسترسی به دارو را ناممکن می کند. چیزی که اوضاع را بدتر می کند، امتناع شیمیدانان از تعویض چنین بطری ها به دلیل شکستن مهر و موم توسط مصرف کننده است. چیزی که آنها درک نمی کنند این است که چنین بطری های قطره چشمی معیوب هستند و باید تعویض شوند و نقص به شرکت دارو و تنظیم کننده گزارش شود.

حتی در جایی که سنبله کار می کند و در نازل دیافراگم ایجاد می کند، مصرف کنندگان می گویند که اغلب مجبورند از نیروی قابل توجهی برای چرخاندن درپوش استفاده کنند و تنها پس از چندین بار تلاش موفق شوند. با توجه به اینکه بسیاری از سالمندان پس از عمل آب مروارید از چندین مورد از این محلول ها استفاده می کنند و ممکن است انگشتان خیلی قوی و ماهری نداشته باشند، این یک نقص بسیار جدی است و باید اصلاح شود. در واقع سیستم بسته شدن بطری قطره چشمی باید ساده شود تا از شکستن مهر و موم و باز شدن نازل در یک مرحله آسان اطمینان حاصل شود.

مصرف کنندگان همچنین در مورد تغییرات در نحوه خروج دارو از بطری قطره چشمی گزارش می دهند. در حالی که در برخی از بطری ها، قطره ها به سرعت می ریزند و دارو را هدر می دهند، و در برخی دیگر، آنقدر کند است که تا زمانی که قطره می افتد، پلک می زنید و چشمان خود را می بندید. با توجه به قیمت بالای این داروها، مرجع کنترل دارو واقعاً باید اطمینان حاصل کند که بطری قطره چشمی، طراحی نازل و اندازه دهانه، کنترل مناسب بر حجم و همچنین سرعت توزیع را تضمین می کند.

در واقع، چندین مطالعه در سراسر جهان بر نیاز به کاهش حجم هدر رفت دارو متمرکز شده است تا هزینه آن را کاهش دهد، به ویژه برای کسانی که داروهای طولانی مدت مصرف می کنند، مانند بیماران مبتلا به گلوکوم. به عنوان مثال، مطالعه ای در مورد موضوع منتشر شده در مجله فناوری و تحقیقات دارویی پیشرفته در سال 2011 (شیوا کومار و همکاران) به این نتیجه رسید که “اندازه قطره ای بیشتر از 25 میکرولیتر (میکرو لیتر) باعث هدر رفتن دارو و هزینه های غیرضروری برای بدن می شود. مطالعات فارماکوکینتیک نشان داده است که حداکثر غلظت لایه اشک آور را می توان با یک قطره 20 میکرولیتری بدست آورد. در حالی که افزایش اندازه قطره بیش از این کارایی را افزایش نمی دهد، کاهش اندازه قطره باعث کاهش ضایعات می شود.

زمان آن رسیده است که تنظیم کننده دارو به دقت به این مسائل نگاه کند و کیفیت بهتر بطری قطره چشمی را تضمین کند تا ایمنی، کارایی و صرفه جویی در استفاده را تضمین کند.

جزئیات بطری قطره چشمی

محدوده حجم – 5 میلی لیتر تا 50 میلی لیتر

رنگ های استاندارد – سفید یا طبیعی

مواد – LDPE یا HDPE

نازل قطره چکان – 0.03 میلی لیتر یا 0.05 میلی لیتر.

نوک “کنترل جریان” نیز موجود است

درب مهر و موم شده

بطری های قطره چکان چشمی استریل موجود است

برای خرید انواع بطری قطره چشمی از 5 میلی لیتر تا 100 میلی لیتر و همچنین انواع بطری و قوطی های پلاستیکی دارویی و بهداشتی از طریق راه های ارتباطی با کارشناسان فروش ما در تماس باشید.

The post بطری قطره چشمی first appeared on پارس پلیمر.

]]>The post چیلر آب خنک و هوا خنک first appeared on پارس پلیمر.

]]>

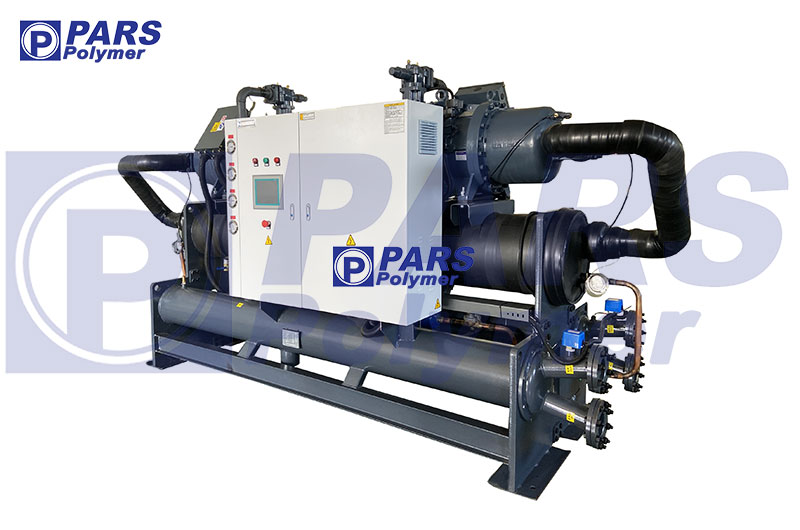

چیلر چیست؟

چیلر صنعتی یک سیستم تبرید است که برای کاهش دمای ماشین آلات، فضاهای صنعتی و سیالات پردازشی با حذف گرما از سیستم و انتقال آن به جای دیگر استفاده می شود. چیلرهای صنعتی برای تنظیم دما در چندین فرآیند صنعتی مانند ماشین آلات تزریق پلاستیک، آبکاری فلزات، تولید میدان نفتی و فرآوری مواد غذایی ضروری هستند.

چرا از چیلر استفاده کنیم؟

سیستم های چیلر آب خنک و هوا خنک صنعتی برای کاربردهایی که در آن دماهای عملیاتی مناسب مورد نیاز است مفید هستند. هنگامی که چیلرها با فرآیندهای حساس به حرارت ادغام می شوند، از آسیب حرارتی به تجهیزات فرآیند جلوگیری می کنند و از عدم تغییر محصولات نهایی در اثر قرار گرفتن در معرض دماهای نامناسب اطمینان حاصل می کنند.

نحوه کار چیلرهای هواخنک و آب خنک

چیلرهای صنعتی بر اساس اصول عملکرد زیر کار می کنند.

تغییر فاز: هنگامی که خنک کننده مایع گرم می شود، تغییر فاز به گاز تبدیل می شود و هنگامی که خنک کننده گازی فوق خنک می شود، دوباره به مایع تبدیل می شود.

جریان گرمایی: انرژی گرمایی همیشه از ناحیه ای با غلظت بالا به ناحیه ای با غلظت پایین تر جریان می یابد.

نقطه جوش: کاهش فشار روی یک مایع باعث کاهش نقطه جوش آن و افزایش فشار باعث افزایش نقطه جوش آن می شود.

چیلر چگونه کار می کند؟

یک سیستم چیلر صنعتی با یکی از دو اصل عملیاتی هدایت می شود:

- جذب حرارت

- فشرده سازی بخار

چیلرهای جذب حرارت، مبدلهای حرارتی را یکپارچه میکنند که گرما را از هر فرآیند مرتبط خارج میکند و آنها را از بیرون پخش میکند. مبدل های حرارتی معمولاً از لوله های حاوی مایعات خنک کننده (هوا، آب یا مخلوطی از آب و مایعات دیگر) تشکیل شده اند.

چیلرهای تراکمی بخار با گردش مایع خنک کننده در لوله ها از طریق فرآیندهایی که نیاز به خنک کننده دارند، به یک اثر خنک کننده دست می یابند. این امر گرما را از هر فرآیند مرتبط به داخل خنککننده بیرون میکشد، سپس به یک سیستم مبرد منتقل میشود که سیال چیلر را خنک میکند و آن را برای یک چرخه جدید خنککننده فرآیند آماده میکند.

چیلرها از چهار جزء ضروری تشکیل شده اند. یک اواپراتور، یک کمپرسور، یک کندانسور و یک واحد انبساط. علاوه بر این، هر سیستم چیلر حاوی یک مبرد است.

فرآیند با ورود مبرد کم فشار به اواپراتور شروع می شود. در داخل اواپراتور، مبرد چیلر گرم می شود و باعث می شود که آن را به گاز تبدیل کند. در مرحله بعد، مبرد گازی وارد کمپرسور می شود که فشار آن را افزایش می دهد.

چیلر صنعتی آب خنک و هوا خنک

مبرد پرفشار به کندانسور می رود، که گرما را با استفاده از آب خنک کننده برج خنک کننده یا هوای محیط اطراف دفع می کند و آن را به یک مایع پرفشار متراکم می کند. مبرد تغلیظ شده سپس به واحد انبساط می رود که دارای دریچه ای است که به عنوان یک دستگاه اندازه گیری برای محدود کردن جریان مبرد عمل می کند.

در نتیجه، فشار مبرد را کاهش داده و فرآیند خنکسازی را دوباره آغاز میکند. کل فرآیند به عنوان چرخه تبرید شناخته می شود.

اجزای اصلی چیلر

اجزای چیلر مرکزی شامل موارد زیر است:

- کندانسور

- کمپرسور

- اواپراتور

- دریچه های انبساط

- واحد قدرت

- واحد کنترل

- مخازن آب

کندانسور

عملکرد واحد کندانسور چیلر حذف گرما از مبردی است که در واحد چیلر به گردش در می آید. این امر با گردش آب بین برج خنک کننده و کندانسور برای انواع خنک شونده با آب یا دمیدن هوای خنک روی لوله های کندانسور برای واحدهای چیلر هوا خنک به دست می آید.

کمپرسور

کمپرسور واحد محرک هر سیستم چیلر است. شیب فشار لازم برای فشار دادن مبرد به اطراف واحد چیلر برای رسیدن به خنک سازی فرآیند را ایجاد می کند. کندانسورهای مختلفی در دسترس هستند که محبوب ترین آنها از جمله کمپرسورهای گریز از مرکز، کمپرسورهای اسکرو و رفت و برگشتی است.

اواپراتورها

یک اواپراتور بین شیر انبساط قرار می گیرد و کندانسور گرما را از هر فرآیند مرتبط به مبرد در گردش خارج می کند. سپس بسته به پیکربندی چیلر به یک برج خنک کننده هدایت می شود یا با هوا خنک می شود.

شیرهای انبساط حرارتی

دریچههای انبساط حرارتی که بین کمپرسور و اواپراتور قرار گرفتهاند، برای انبساط مبرد عبوری از آنها استفاده میکنند. این عمل باعث کاهش فشار و بهبود حذف گرما از اواپراتور می شود.

واحد قدرت

هر چیلر دارای یک واحد قدرت است که انرژی الکتریکی جریان را در سیستم کنترل می کند. اجزای یونیت برق معمولاً شامل استارت ها، پانل های مانیتورینگ برق و قطع کننده های مدار است.

کنترل پنل ها

پانل های کنترل برای تنظیم کل فرآیند عملیات خنک کننده خدمت می کنند. آنها معمولاً سنسورها، آلارمها و صفحههای نمایش را با هم ترکیب میکنند که به اپراتورها اجازه میدهد تنظیمات سیستم را برای کنترل حرارتی بهینه تنظیم کنند.

مخزن های آب

این دستگاه ها ممکن است بر روی اواپراتور سیستم چیلر یا کندانسور آب خنک آن نصب شوند. هدف آنها هدایت موثر جریان آب است.

انواع چیلرهای صنعتی

سه نوع چیلر اصلی که امروزه مورد استفاده قرار می گیرند عبارتند از: چیلرهای هوا خنک، چیلرهای آب خنک و چیلرهای جذبی. همچنین به طور خلاصه به برج های خنک کننده (یک سیستم خنک کننده جایگزین یا مکمل) خواهیم پرداخت.

برج خنک کننده صنعت

انتخاب چیلر مناسب به شما کمک می کند تا در هزینه ها صرفه جویی کنید، زمان خرابی را کاهش دهید و راندمان عملیاتی را بهبود بخشید.

چیلرهای آب خنک

چیلرهای آب خنک از آب یک برج خنک کننده خارجی برای دفع گرمای یک مبرد گازی در کندانسور قبل از تغییر فاز به مایع استفاده می کنند.

چیلرهای هوا خنک

به جای آب خنک کننده، چیلرهای هوا خنک از هوای محیط برای دفع گرما از مبرد در کندانسور استفاده می کنند.

چیلرهای کمپرسور بخار

این نوع چیلر از مبرد برای خنک کردن سیالات و فضاهای پردازش استفاده می کند. یک کمپرسور به عنوان نیروی محرکه برای پمپاژ مبرد در اطراف سیستم استفاده می شود.

چیلرهای جذب بخار

چیلرهای جذب بخار فاقد کمپرسور واحد هستند. در عوض، آنها از یک منبع گرما استفاده می کنند، به عنوان مثال. انرژی خورشیدی یا اتلاف گرما برای هدایت مایع خنک کننده در سیستم.

چیلر جذبی چگونه کار می کند؟

این فرآیند با خنک کننده مایع در یک اواپراتور شروع می شود که آن را به شکل گاز تبدیل می کند. در مرحله بعد، خنک کننده گازی توسط یک جاذب غلیظ مانند لیتیوم بروماید یا آمونیاک که توسط یک ژنراتور ارائه می شود جذب می شود. در نهایت، محلول رقیق شده خنک کننده را جذب می کند در حالی که گرما توسط آب خنک کننده جذب می شود.

محلول رقیق مایع خنک کننده و جاذب از طریق مبدل حرارتی به ژنراتور جریان می یابد و در آنجا گرم می شود. مایع خنک کننده از محلول بخار می شود، متراکم می شود و دوباره برای خنک شدن به بیرون فرستاده می شود. جاذب که اکنون غلیظ شده است نیز بازیافت می شود.

موارد استفاده از چیلرهای صنعتی آب خنک و هواخنک

چیلر دستگاه تزریق پلاستیک

سیستم های چیلر صنعتی را می توان برای عملیات خنک سازی در صنایع مختلف استفاده کرد. در زیر برخی از رایج ترین برنامه ها آورده شده است:

فرآوری مواد غذایی – چیلرهای صنعتی به طور گسترده در عملیات تولید و فرآوری مواد غذایی استفاده می شوند که به دقت بالایی در کنترل دما نیاز دارند. به عنوان مثال، چیلرهای کارخانه لبنیاتی برای کنترل دما در طول فرآیند استفاده می شود. به همین ترتیب، چیلرهای صنایع غذایی به خنکسازی میکسر، خنککننده آب آشامیدنی، و خنککردن مخازن مخمر پوششدار کمک میکنند که همگی از اجزای حیاتی صنایع غذایی هستند.

ماشین آلات تزریق پلاستیک و تزریق پلاستیک بادی – قالب گیری تزریقی یک تکنیک تولید انبوه برای ایجاد قطعات پلاستیکی با استفاده از دستگاه تزریق پلاستیک است. فرآیند و مذاب باید در محدوده دمایی دقیق حفظ شود تا از بروز مشکلاتی مانند ترک، تاب خوردگی و تنش های داخلی در محصول نهایی جلوگیری شود. یک چیلر دستگاه تزریق میتواند جریانی از مایع فوقسرد شده را برای خنک کردن قالب با سرعت ایدهآل برای اطمینان از کیفیت مطلوب محصول تامین کند.

خنک کننده فضا – در کارخانه های تولیدی که گرمای زیادی را از ماشین آلات سنگینی که استفاده می کنند تولید می کنند، یک چیلر می تواند به جلوگیری از افزایش دما در فضاهای کاری کمک کند. آنها همچنین به صرفه جویی در هزینه های خرید سیستم های HVAC جداگانه برای خنک کننده کمک می کنند.

خرید چیلر مناسب برای نیازهای شما

یک چیلر با اندازه مناسب برای فرآیندهای کارآمد و مقرون به صرفه، ماشین آلات و خنک کننده فضا بسیار مهم است. ابزار اندازهگیری ساده چیلرها میتواند به شما در تعیین سریع ظرفیت، تناژ و اندازه چیلر بهینه کمک کند.

برای اخذ مشاوره های فنی جهت خرید انواع چیلرهای صنعتی و راهنمایی لطفا با کارشناسان ما در ارتباط باشید.

The post چیلر آب خنک و هوا خنک first appeared on پارس پلیمر.

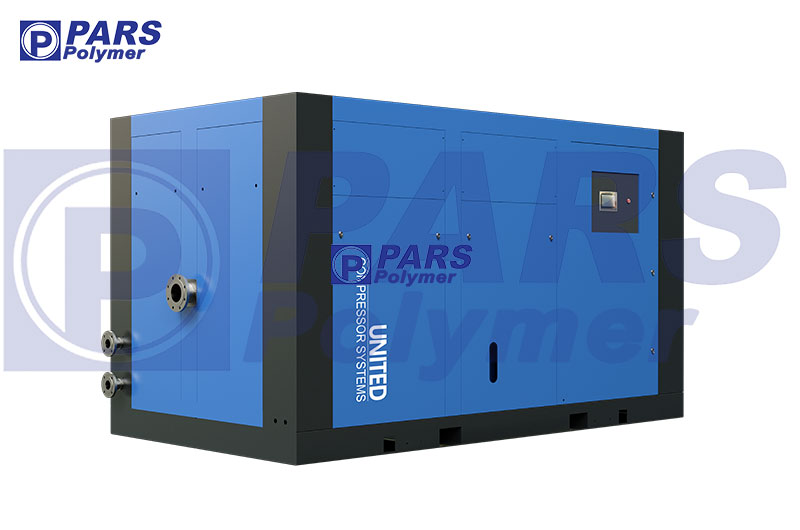

]]>The post کمپرسور باد اسکرو first appeared on پارس پلیمر.

]]>دو اصل اساسی برای تراکم در کمپرسورهای هوا وجود دارد. یکی از اینها اصل جابجایی مثبت است. انواع کمپرسورهای زیادی وجود دارند که از این روش استفاده می کنند که کمپرسورهای باد اسکرو محبوب ترین آنها هستند.

نحوه عملکرد کمپرسور باد اسکرو

همانطور که از نام آن پیداست، کمپرسور باد اسکرو روتاری از حرکات چرخشی برای فشرده سازی هوا استفاده می کنند. در داخل کمپرسور مجموعه ای از روتورهای نر و ماده وجود دارد. آنها به گونه ای متفاوت طراحی خواهند شد تا وقتی به طور هماهنگ چرخانده شوند، هوا بین آنها محبوس شود. روتور نر دارای لوب های محدب و روتور ماده دارای حفره های مقعر است. به این ترتیب، می توانند به یکدیگر متصل شده تا فشرده شوند. علاوه بر این، روتور نر دارای لوب های کمی کمتر از ماده خواهد بود، به این معنی که با سرعت بیشتری می چرخد و به طور موثر روتور ماده را به حرکت در می آورد.

برخلاف کمپرسورهای پیستونی که از همان اصل فشرده سازی استفاده می کنند، عنصر پیچ کمپرسور اسکرو مجهز به سوپاپ نیست. به این ترتیب، می تواند با سرعت شفت بالا کار کند و هیچ تلفات مکانیکی یا حجمی برای ایجاد عدم تعادل وجود ندارد. این بدان معنی است که فناوری پیچ می تواند سرعت جریان زیاد را با طراحی فشرده و صرفه جویی در فضا ترکیب کند.

مراحل کار کمپرسورهای اسکرو

یک شیر باز کننده گاز را به داخل محفظه کمپرسور می مکد. دو روتور پیچ در محفظه قرار دارند. هنگامی که دستگاه روشن است، آنها با سرعت بالا می چرخند.

همانطور که پروانه ها می چرخند، هوا را در حفره های بین روتورها به دام می اندازند و جدا می کنند، بنابراین هوا را به سمت پایین محفظه حرکت می دهند.

اندازه محفظه کاهش می یابد و از دریچه بازکن دور می شود. با کاهش حجم، فشار افزایش می یابد.

فشار ایجاد می شود و در نتیجه هوا متراکم می شود.

فشار هوا باعث باز شدن دریچه تخلیه کمپرسور می شود و به هوای تحت فشار اجازه می دهد تا وارد گیرنده یا مخزن نگهدارنده دیگر شود.

هوا فشرده است و می تواند به تجهیزات مورد نیاز مانند خشک کن ها ماشین آلات پلاستیک بادی و جداکننده های روغن/آب برای خشک کردن و حذف آلودگی منتقل شود.

مزایای کمپرسور باد اسکرو

کمپرسورهای اسکرو به عنوان فناوری انتخابی در طیف وسیعی از کاربردها، مزایای زیادی برای ارائه به مشتریان دارند:

عملکرد مداوم – قابلیت جریان هوا و فشار مداوم را دارند، نیازی به خاموش و روشن شدن ندارند و چرخه کاری ندارند. این بدان معنی است که آنها می توانند به طور مداوم با زمان کم یا بدون توقف کار کنند.

نگهداری آسان – با قطعات متحرک و تماس بسیار کم، سایش و اصطکاک به حداقل می رسد. فواصل خدمات طولانی هزینه های تعمیر و نگهداری را کاهش می دهد و هرگونه بررسی و تعمیرات معمولی را سریع، آسان و بدون دردسر می کند.

عملکرد قدرتمند – کمپرسورهای اسکرو می توانند در شرایط چالش برانگیز کار کنند زیرا سرعت جریان هوای بالایی دارند و می توانند در دماهای بالا کار کنند. این بدان معناست که آنها می توانند ابزارهای پنوماتیک و تجهیزات سنگین را به راحتی و کارآمد اجرا کنند.

صرفه جویی در مصرف انرژی – این ماشین های بادوام پس از گذراندن آزمون زمان، گرمای کمتری تولید می کنند و انرژی بیشتری نسبت به مدل های دیگر حفظ می کنند. این ویژگیهای طراحی به این معنی است که ظرفیت کمپرسور را در طول زمان کاهش نمیدهند و هزینه طول عمر کمپرسور را پایین نگه میدارند.

صدای کم – عملکرد بی صدا به دلیل کوچک بودن واحدها و عدم وجود قطعات متحرک است که آنها را برای نصب در مکان های مختلف مناسب می کند.

کمپرسور اسکرو روغنی

کمپرسورهای اسکرو روغن کاری شده که گاهی به آن پیچ دوار سیل یا تزریق روغن می گویند، از روان کننده درون محفظه تراکم برای خنک کردن و روانکاری عنصر کمپرسور استفاده می کنند. روان کننده به شکل گیری مهر و موم کمک می کند و همچنین اثر کاهش عالی صدا دارد.

کمپرسورهای هوای روغنی قابل اعتماد، مقاوم و کارآمد هستند و برای انواع فرآیندهای تولید مناسب هستند. تجهیزات پایین دستی مانند فیلترهای هوا و روغن و خشک کن ها می توانند هر گونه آلودگی روغن را از محصول نهایی حذف کنند و جریان هوای فشرده تمیز و مناسب برای کارهای ساختمانی، مدیریت ضایعات، ماشین آلات بادکن بطری ، بازیافت و بسیاری موارد دیگر ایجاد کنند.

شرکت پارس طیف کاملی از کمپرسورهای هوای اسکرو روغن کاری شده از 2 تا 250 کیلو وات با جریان هوا از 0.24 تا 47 متر مکعب در دقیقه و محدوده فشار از 5 تا 13 بار را عرضه می کند.

کمپرسور باد اسکرو بدون روغن

کمپرسور اسکرو بدون روغن از هیچ روغنی در محفظه فشرده سازی استفاده نمی کنند و به طور موثر خطر آلودگی را از بین می برند. وقتی خلوص هوا برای کسب و کار شما حیاتی است و حتی کمترین مقدار آلاینده میتواند باعث اختلال در فرآیند شما شود، حتی محصول نهایی را خراب کند، کمپرسورهای بدون روغن آرامش خاطر را ارائه میدهند. برای هوای بدون آلودگی، به کمپرسورهای اسکرو بدون روغن اعتماد کنید.

کمپرسورهای بدون روغن اطلس کوپکو ، فینی و سایر برند های معتبر از بادگیرهای پیچ خشک فشار کم و بالا استفاده می کنند که به صورت جداگانه توسط موتورهای با سرعت متغیر هدایت می شوند تا سطوح بی نظیری از بهره وری انرژی را ارائه دهند. طراحی پیشگامانه جمع و جور است، فضا را ذخیره می کند و عملکرد را به خطر نمی اندازد. در واقع، این کمپرسورها 37 درصد کمتر از یک کمپرسور دو مرحلهای معمولی بدون روغن انرژی مصرف می کند.

از دیگر کمپرسورهای موجود در محدوده بدون روغن ما میتوان به کمپرسورهای یونایتد ژاپن و kaishan که خلوص 100% هوا را به مشتریان ارائه میدهد اشاره کرد. در این مدل ها از آب با کیفیت برای روانکاری، خنک سازی و آب بندی کمپرسور به عنوان جایگزین روغن استفاده می شود. با حذف کامل روغن از فرآیند، می توانید خروجی هوای خشک را برای مجموعه ای از صنایع سختگیرانه مانند مواد شیمیایی، دارویی و مواد غذایی و آشامیدنی تضمین کنید. برای کاربردهایی که هوای فشرده مستقیماً با محصول تماس پیدا می کند، یک انتخاب فوق العاده است.

انتخاب دیگر کمپرسورهای خشک روتاری اسکرو با سرعت ثابت و تنظیم شده است. این مدل های دو مرحله ای به گونه ای طراحی شده اند که عملکرد ایمن و قابل اعتماد را در سخت ترین شرایط ارائه دهند. با ارائه عملکرد پیشرفته با هزینههای چرخه عمر کم، فوقالعاده برای نصب کمپرسورهای صنعتی است.

خرید کمپرسور باد اسکرو

بسیاری از مشاغل برای ظرفیت تولید روزانه خود به کمپرسورهای اسکرو متکی هستند. این کمپرسورها به دلیل داشتن چرخه کاری و طراحی قوی، برای عملیات صنعتی سنگین مناسب هستند. صنایع رایجی که سیستمهای هوای اسکرو از شما پشتیبانی میکنند، بخشهایی مانند خودروسازی، پلاستیک بادی، بستهبندی مواد غذایی، هوافضا، ساختوساز و غیره هستند. آنها هم برای عملیات در مقیاس کوچک و هم در مقیاس بزرگ ایده آل هستند زیرا می توانند انواع مختلفی از شرایط عملیاتی را تحمل کنند و آنها را به انتخابی عالی برای بسیاری از متخصصان تبدیل می کند.

برای خرید انواع کمپرسورهای اسکرو و کمپرسورهای فشار قوی 30 بار و 40 بار از بهترین برندهای دنیا از طریق راه های ارتباطی با کارشناسان ما در تماس باشید

The post کمپرسور باد اسکرو first appeared on پارس پلیمر.

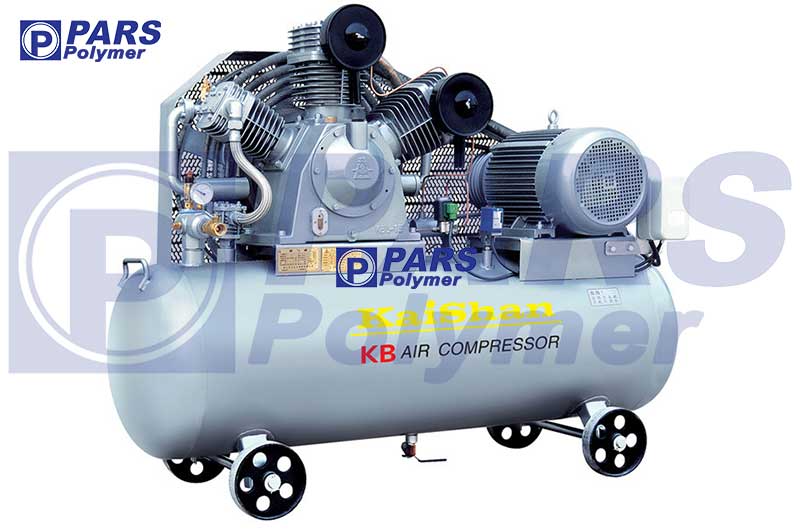

]]>The post کمپرسور باد فشار قوی 30 بار و 40 بار first appeared on پارس پلیمر.

]]>کمپرسورهای 30 بار فشار ، کمپرسور هوای 40 بار و … با ظرفیت های 700 تا 1200 لیتر در دقیقه جزء پر کاربردترین کمپرسورهای فشار قوی می باشند.

کمپرسور باد فشار قوی 30 بار و 40 بار در کاربردهای مختلفی از جمله ماشین آلات صنعتی ، آتش نشانی ، خدماتی و … استفاده می شوند. مواردی که هنگام خرید کمپرسور هوا باید در نظر گرفته شود شامل هزینه، فضای مورد نیاز و نوع استفاده است.

هنگامی که به یک کمپرسور هوای فشار نیاز دارید که با نیاز های شما و بودجه شما مطابقت داشته باشد، کمپرسورهای هوای فشرده پارس خط تولید محصولاتی دارد که نیازهای هوای فشرده شما را برآورده می کند.

یک سیستم کمپرسور هوای فشرده استاندارد برای استفاده و پر کردن شامل یک کمپرسور، سیلندر ذخیره سازی و یک ایستگاه پرکننده محفظه است. به طور کلی، کمپرسور و سیلندرهای ذخیره سازی مورد استفاده برای پر کردن مخازن / قوطی های ثانویه به گونه ای طراحی شده اند که حداقل فشار کمی بالاتر از فشار پر شدن نهایی ایجاد کنند. این به دلیل ماهیت پر کردن سیستم آبشاری است.

کمپرسور های فشار قوی پارس یک انتخاب عالی برای ماشینهای بادکن پت که به حجم هوای بالا در فشار بالا نیاز دارند. ما کمپرسورهای هوای فشار بالا با بهترین کیفیت را برای دستگاههای بادکن PET ارائه میکنیم.

ویژگی های کمپرسور هوای فشار قوی

کمپرسور هوای 30 بار و 40 بار دو مرحله ای بدون روغن مخصوص ماشین های پلاستیک بادی

سیستم پاشش روغن روانکار در جعبه میل لنگ از رسیدن به اجزای هوا جلوگیری می کند.

اجزای دمنده هوا دارای قطعات ضد اصطکاک پایدار حرارتی هستند که عمر طولانی را تضمین می کنند

با طراحی خاص، فشار هوا مانع از ورود روغن روانکاری به بدنه فشرده کننده هوا میشود، بنابراین هوای فشار قوی خروجی بدون روغن و تمیز میشود.

یک سیستم تخلیه خودکار تضمین می کند که سیستم به طور ایمن و بدون فشار باقیمانده راه اندازی می شود.

این ویژگی هم از قاب و هم از موتور محافظت می کند و از این رو عمر کاری تمام قطعات را افزایش می دهد.

طراحی سنگین برای عملیات 24 ساعته

کمپرسور باد فشار قوی

کمپرسور هوای فشار قوی سه مرحله ای که مخصوص ماشین های بادکن پت طراحی شده است

می تواند آلودگی ها و کثیفی ها را به طور خودکار پس از سیستم خنک کننده حذف کند. خروجی هوا با کیفیت بالا به دلیل سیستم حذف آلودگی

کمپرسور مجهز به چیلر خنک کننده هوای ویژه و بسیار موثر با طراحی پیشرفته است.

دریچه هوای اصلی با ظرفیت زیاد. ویژگی راندمان بالای آن عملکرد پایدار کمپرسور باد را تضمین می کند.

کمپرسور 30 بار

تخلیه خودکار (زمان / توقف ماشین)

به طور خودکار مقدار واحدهای کاری را با توجه به تقاضای واقعی هوا تنظیم کنید

فشار هدف، فاصله اختلاف فشار واحدها زمان راهاندازی، چرخه کاری ، ترتیب کار واحد فشار زنگ هشدار و غیره. پارامترها را میتوان با توجه به وضعیت واقعی بازنشانی کرد.

صفحه نمایش کریستال مایع

فشار فعلی، وضعیت کار و وضعیت خطا را نمایش می دهد

واحدها به ترتیب شروع/توقف می کنند.

کنترل دستی یا خودکار، مستقل از یکدیگر

کنترل کننده منطقی قابل برنامه ریزی

کمپرسور باد 40 بار

کمپرسورهای 40 بار با ویژگی های منحصر به فرد با کیفیت بالا و بهترین طراحی است. سیستم های هوای فشرده 40 بار ما در تاسیسات صنعتی و تجاری عموماً برای فشارهای 90 تا 100 psig طراحی شده اند. با این حال، برخی از کاربردهای خاص مانند قالبگیری، چاپ و تست نشت نیاز به فشارهای بالاتری دارند.

کمپرسورهای تقویت کننده فشار سیستم هوا را تا فشار کاری 580 psig و حداکثر تا 650 psig افزایش می دهند. این واحدهای قابل اعتماد جمع و جور، بی صدا هستند و یک جایگزین اقتصادی برای طراحی سیستم اصلی هوای فشرده برای فشار بالا ارائه می دهند.

عملیات تقویت کننده کمپرسور باد

هوای فشرده از سیستم هوای اصلی به بوستر هدایت می شود. استفاده از هوای پیش فشرده مقرون به صرفه تر از شروع با هوای محیط است. با راندمان حجمی بالا، بوستر تا فشار مورد نظر فشرده می شود.

این سیستم تک مرحله ای برای بسیاری از کاربردها زمانی که تنها به مقدار متوسطی از هوای فشار قوی کارخانه نیاز است، ایده آل و مقرون به صرفه است. کمپرسور های باد 30 بار و 40 بار ما دارای فناوری و توانایی طراحی یک سیستم هوای فشرده متناسب با کاربرد شما است.

مشخصات کمپرسورهای باد فشار قوی

- سیلندر ریخته گری با کیفیت بالا ماشینکاری شده با دقت بالا، مناسب برای اجرای بارهای سنگین، با عمر طولانی تر.

- خنک کننده با کارایی بالا عملکرد کمپرسور را بهبود می بخشد.

- قطعات یدکی بادوام، فشار و جریان هوای فشرده را تضمین می کند.

- کمپرسور هوای 40 بار و 30 بار ما، نیاز مشتری به هوای فشرده با فشار بالا را برآورده می کند.

قیمت خرید کمپرسور باد 30 بار و 40 بار

ما کمپرسور های 30 بار و 40 بار اقتصادی که نیازهای مشتریان را برآورده می کند را از بهترین برندهای روز دنیا ارائه می دهیم، ما یک بخش تحقیق و توسعه مستقل داریم تا به طور مداوم موارد جدید را معرفی کنیم. ما انواع مشکلات را برای شما با بهترین کیفیت محصول، سریعترین خدمات و تجربه کاربردی فنی حرفه ای حل خواهیم کرد! یکپارچگی، پایداری، کارایی و تعالی روحیه شرکت است که تعبیر بالایی از مشتریان، کار و توسعه آینده است. در حال حاضر، شرکت ما به طور مداوم محصولات جدید را توسعه می دهد و برنامه ریزی کلی و مدیریت جامع شرکت را با مفاهیم علمی و مدیریت پیشرفته انجام می دهد. در صورت نیاز به خرید انواع کمپرسور های هوا، لطفا با ما تماس بگیرید.

The post کمپرسور باد فشار قوی 30 بار و 40 بار first appeared on پارس پلیمر.

]]>The post دستگاه تولید قوطی پلاستیکی first appeared on پارس پلیمر.

]]>

قطعات پلاستیکی چگونه ساخته می شوند؟

انواع روش های تولید محصولات پلاستیکی برای پوشش طیف وسیعی از کاربردها، هندسه قطعات و انواع پلاستیک توسعه یافته است. برای هر طراح و مهندسی که در توسعه محصول کار می کند، آشنایی با گزینه های تولید امروزی و پیشرفت های جدیدی که نشان می دهد قطعات فردا چگونه ساخته خواهند شد، بسیار مهم است.

این مقاله یک نمای کلی از رایج ترین فرآیندهای تولید برای تولید قطعات پلاستیکی است و دستورالعمل هایی را ارائه می دهد تا به شما کمک کند بهترین گزینه را برای برنامه خود انتخاب کنید.

نحوه انتخاب از بین انواع روش های تولید محصولات پلاستیکی

هنگام انتخاب فرآیند تولید برای محصول خود به عوامل زیر توجه کنید:

- فرم: آیا قطعات شما دارای ویژگی های ساختاری پیچیده یا مجبور به تحمل فشار هستند؟ بسته به هندسه یک طرح، گزینه های تولید ممکن است محدود باشد یا ممکن است به طراحی قابل توجهی برای بهینه سازی تولید (DFM) نیاز داشته باشد تا تولید آنها مقرون به صرفه باشد.

- نسبت حجم/هزینه: مجموع یا حجم سالانه قطعاتی که قصد تولید آن را دارید چقدر است؟ برخی از فرآیندهای تولید هزینه های بالایی برای ابزار و راه اندازی دارند، اما قطعاتی را تولید می کنند که بر اساس هر قطعه ارزان هستند. در مقابل، فرآیندهای تولید با حجم کم هزینههای راهاندازی پایینی دارند، اما به دلیل زمانهای چرخه آهستهتر، اتوماسیون کمتر و کار دستی، هزینه هر قطعه ثابت میماند یا زمانی که حجم افزایش مییابد بهطور جزئی کاهش مییابد.

- زمان: چقدر سریع به قطعات یا کالاهای نهایی تولید شده نیاز دارید؟ برخی از فرآیندها اولین قطعات را در عرض 24 ساعت ایجاد می کنند، در حالی که ابزارسازی و راه اندازی برای برخی فرآیندهای تولید با حجم بالا ماه ها طول می کشد.

- جنس: محصول شما باید در برابر چه تنش ها و فشارهایی مقاومت کند؟ مواد بهینه برای یک کاربرد معین توسط تعدادی از عوامل تعیین می شود. هزینه باید با الزامات عملکردی و زیبایی شناسی متعادل شود. ویژگیهای ایدهآل را برای کاربرد خاص خود در نظر بگیرید و آنها را با گزینههای موجود در یک فرآیند تولید معین مقایسه کنید.

انواع پلاستیک ها برای تولید قوطی پلاستیکی

پلاستیک ها در هزاران گونه با مواد شیمیایی پایه، مشتقات و افزودنی های مختلف وجود دارند که برای پوشش طیف گسترده ای از خواص عملکردی و زیبایی شناختی فرموله شده اند.

برای ساده کردن فرآیند یافتن بهترین مواد مناسب برای یک قطعه یا محصول خاص، ابتدا به دو نوع اصلی پلاستیک نگاه می کنیم: ترموپلاستیک ها و ترموست ها.

ترموپلاستیک ها

ترموپلاستیک ها رایج ترین نوع پلاستیک هستندکه در انواع روش های تولید محصولات پلاستیکی کاربرد دارند. ویژگی اصلی که آنها را از گرماسخت ها متمایز می کند، توانایی آنها در طی چرخه های مذاب و انجماد متعدد بدون تخریب قابل توجه است. ترموپلاستیک ها معمولاً به صورت گلوله ها یا ورق های کوچک عرضه می شوند که حرارت داده شده و با استفاده از فرآیندهای مختلف تولید به شکل دلخواه در می آیند. این فرآیند کاملاً برگشت پذیر است، زیرا هیچ پیوند شیمیایی صورت نمی گیرد، که بازیافت یا ذوب و استفاده مجدد از ترموپلاستیک ها را امکان پذیر می کند.

انواع متداول مواد ترموپلاستیک:

- اکریلیک (PMMA)

- اکریلونیتریل بوتادین استایرن (ABS)

- پلی آمید (PA)

- پلی لاکتیک اسید (PLA)

- پلی کربنات (PC)

- کتون پلی اتر اتر (PEEK)

- پلی اتیلن (PE)

- پلی پروپیلن (PP)

- پلی وینیل کلراید (PVC)

پلاستیک های ترموست

بر خلاف ترموپلاستیک ها، در پلاستیک های ترموست (که به آنها ترموست نیز گفته می شود) پس از پخت در حالت جامد دائمی باقی می مانند. پلیمرهای موجود در مواد ترموست در طول فرآیند پخت که توسط گرما، نور یا تشعشع مناسب القا می شود، به هم متصل می شوند. این فرآیند پخت یک پیوند شیمیایی برگشت ناپذیر را تشکیل می دهد. پلاستیک های ترموست هنگام گرم شدن به جای ذوب شدن تجزیه می شوند و با سرد شدن اصلاح نمی شوند. بازیافت ترموست یا بازگرداندن مواد به مواد اولیه آن امکان پذیر نیست.

انواع متداول مواد ترموست:

- استر سیانات

- اپوکسی

- پلی استر

- پلی اورتان

- سیلیکون

- لاستیک ولکانیزه

انواع روش های تولید محصولات پلاستیکی (تولید قوطی و بطری پلاستیکی)

- پرینت سه بعدی

- ماشینکاری CNC

- ریخته گری پلیمری

- قالب گیری چرخشی

- شکل دهی خلاء

- تزریق پلاستیک

- اکستروژن

- پلاستیک بادی

تزریق پلاستیک یا اینجکشن مولدینگ ( انواع روش های تولید قوطی و بطری پلاستیکی )

تزریق پلاستیک قالبگیری تزریقی (IM) با تزریق پلاستیک مذاب به قالب کار میکند. این صنعت پرکاربردترین فرآیند برای تولید انبوه قطعات پلاستیکی است.

فرایند ساخت با دستگاه تزریق پلاستیک

- راه اندازی قالب: اگر قطعه دارای درج است، این قطعات به صورت دستی یا رباتیک اضافه می شوند. قالب توسط پرس هیدرولیک بسته می شود.

- اکستروژن پلاستیک: گلوله های پلاستیکی کوچک ذوب شده و از طریق یک محفظه گرم شده توسط یک پیچ اکسترود می شوند.

- قالب گیری: پلاستیک مذاب به داخل قالب تزریق می شود.

- خنکسازی و رهاسازی: قسمت در قالب خنک میشود تا زمانی که به اندازهای جامد شود که به صورت مکانیکی یا هوای فشرده خارج شود.

- پردازش: اسپروها، رانرها و هر گونه فلاش (در صورت وجود) از قطعه حذف می شود، اغلب این کار به صورت خودکار به عنوان بخشی از دهانه قالب انجام می گیرد.

قالبهای دستگاه تزریق بسیار پیچیده هستند و برای تولید قطعات با کیفیت باید با دقت بالا ساخته شوند. به دلیل دما و فشار بالا، این قالب ها از فلزاتی مانند فولاد سخت ماشین کاری می شوند. قالبهای آلومینیومی نرمتر ارزانتر هستند، اما سریعتر سایش میشوند، بنابراین معمولاً برای دورههای تولید کوتاه تر استفاده میشوند.

از دستگاه تزریق میتوان برای تولید قطعات بسیار پیچیده استفاده کرد، اما هندسههای خاص هزینه را به میزان قابل توجهی افزایش میدهند. پیروی از دستورالعملهای طراحی برای ساخت (DFM) به مدیریت هزینههای ابزار کمک میکند. ساخت قالبهای جدید برای دستگاه تزریق ممکن است ماهها طول بکشد و هزینههای آنها میتواند هفت یا هشت رقمی باشد.

علیرغم هزینه های اولیه بالا قالب گیری تزریقی برای کاربردهای با حجم بالا با سایر روش ها قابل مقایسه نیست. پس از راه اندازی ابزار، زمان چرخه تنها چند ثانیه طول می کشد، و میلیون ها قطعه با کیفیت بالا را می توان با کسری از هزینه تمام فرآیندهای تولید دیگر تولید کرد.

مواد مورد استفاده در دستگاه تزریق پلاستیک

قالب گیری تزریقی را می توان تقریباً با هر نوع ترموپلاستیک انجام داد. روش مشابهی از قالب گیری تزریقی واکنش شناخته شده (RIM) برای تولید قطعات از پلاستیک های ترموست استفاده می شود.

پلاستیک هایی که معمولا در دستگاه تزریق استفاده می شوند عبارتند از:

- اکریلیک (PMMA)

- اکریلونیتریل بوتادین استایرن (ABS)

- پلی آمید (PA)

- پلی اتیلن ترفتالات گلیکول (PETG)

- پلی استایرن (PS)

- پلی کربنات (PC)

- پلی پروپیلن (PP)

- پلی اتیلن (PE)

- پلی وینیل کلراید (PVC)

قالب گیری با دستگاه اکستروژن (دستگاه تولید قوطی و بطری پلاستیکی)

قالب گیری اکستروژن با فشار دادن پلاستیک از طریق قالب کار می کند. شکل قالب مقطعی از قسمت نهایی است.

فرایند ساخت با دستگاه اکستروژن (دستگاه تولید قوطی پلاستیکی)

- اکستروژن پلاستیک: پلاستیک گرم می شود و توسط اسپرو از یک محفظه گرم شده عبور می کند.

- قالب گیری: پلاستیک از طریق قالبی عبور می کند که شکل نهایی قطعه را ایجاد می کند.

- خنک کننده: پلاستیک اکسترود شده خنک می شود.

- برش یا قرقره: شکل ممتد قرقره شده یا به طول بریده می شود.

ماشینهای اکستروژن یا دستگاه تولید قوطی پلاستیکی بطری و دبه در مقایسه با ماشینهای صنعتی دیگر مانند CNC یا قالبگیری تزریقی نسبتاً ارزان هستند، زیرا پیچیدگی کمتری دارند و به چنین سطوح بالایی از دقت ماشین نیاز ندارند. به دلیل شکل های ساده، قالب ها نیز ارزان تر هستند، با هزینه های ابزار که کسری از هزینه قالب ها برای قالب گیری تزریقی است.

درست مانند قالب گیری تزریقی، قالب گیری اکستروژن یک فرآیند تقریباً پیوسته است که باعث می شود قیمت قطعات اکسترود شده بسیار پایین باشد.

فرم ها و اشکالی که می توان با اکستروژن تولید کرد به محصولاتی محدود می شود که دارای پروفایل های پیوسته هستند، مانند مقاطع T، مقاطع I، مقاطع L، مقاطع U و مقاطع مربع یا دایره ای. کاربردهای معمولی عبارتند از لوله ها، شیلنگ ها، نی ها و قالب های قاب پنجره.

مواد مورد استفاده در دستگاه اکستروژن

تقریباً هر نوع ترموپلاستیک اکسترود شده از جمله:

- اکریلیک (PMMA)

- اکریلونیتریل بوتادین استایرن (ABS)

- پلی آمید (PA)

- پلی اتیلن ترفتالات گلیکول (PETG)

- پلی استایرن (PS)

- پلی کربنات (PC)

- پلی پروپیلن (PP)

- پلی اتیلن (PE)

- پلی وینیل کلراید (PVC)

تولید پلاستیک با دستگاه پلاستیک بادی (دستگاه تولید قوطی پلاستیکی)

پلاستیک بادی یا قالب گیری بادی یک تکنیک تولیدی است که برای ایجاد قطعات پلاستیکی توخالی با باد کردن یک لوله پلاستیکی گرم شده در داخل قالب استفاده می شود تا به شکل دلخواه درآید.

فرایند ساخت پلاستیک بادی (دستگاه تولید قوطی و بطری پلاستیکی)

- راه اندازی قالب: گلوله های پلاستیکی کوچک ذوب شده و به یک لوله توخالی به نام پاریزون یا پریفرم تبدیل می شوند (بسته به نوع فرعی قالب گیری بادی).

- قالب گیری: پاریزون در قالب گیره می شود و با هوای تحت فشار باد می شود تا جایی که شکل داخل قالب را به خود بگیرد.

- خنک شدن و رهاسازی: قطعه در قالب خنک می شود تا به اندازه ای جامد شود که خارج شود.

- دستگاه تولید قوطی پلاستیکی در فشار بسیار کمتری نسبت به قالب گیری تزریقی عمل می کند که به کاهش هزینه تجهیزات کمک می کند. درست مانند قالبگیری تزریقی و اکستروژن، قالبگیری بادی یک فرآیند پیوسته است که میتواند کاملاً خودکار باشد و منجر به نرخهای تولید بالا و هزینههای واحد پایین شود.

صنعت پلاستیک بادی رایج ترین فرآیند برای ایجاد محصولات پلاستیکی توخالی در مقیاس بزرگ است. کاربردهای معمولی عبارتند از بطری، اسباب بازی، قطعات خودرو، قطعات صنعتی و بسته بندی.

مواد مورد استفاده در صنعت پلاستیک بادی

قالب گیری بادی را می توان با انواع مواد ترموپلاستیک انجام داد که رایج ترین نمونه ها عبارتند از:

- پلی اتیلن ترفتالات (PET)

- پلی پروپیلن (PP)

- پلی وینیل کلراید (PVC)

- پلی استایرن (PS)

- پلی کربنات (PC)

- اکریلونیتریل بوتادین استایرن (ABS)

برای مشاهده نحوه کارکرد انواع دستگاه های تزریق پلاستیک و پلاستیک بادی فرآیند تولید محصول توسط این دستگاه ها روی لینک زیر کلیک کنید: مشاهده نحوه عملکرد دستگاه تزریق پلاستیک و پلاستیک بادی

“شما عزیزان می توانید انواع دستگاه های تزریق پلاستیک (اینجکشن مولدینگ) و دستگاه های پلاستیک بادی (اینجکشن بلومولدینگ) را در وبسایت ما مشاهده فرمایید و جهت راهنمایی خرید و ثبت سفارش با ما در تماس باشید.”

The post دستگاه تولید قوطی پلاستیکی first appeared on پارس پلیمر.

]]>The post انواع محصولات پلاستیکی پلی پروپیلن (PP) first appeared on پارس پلیمر.

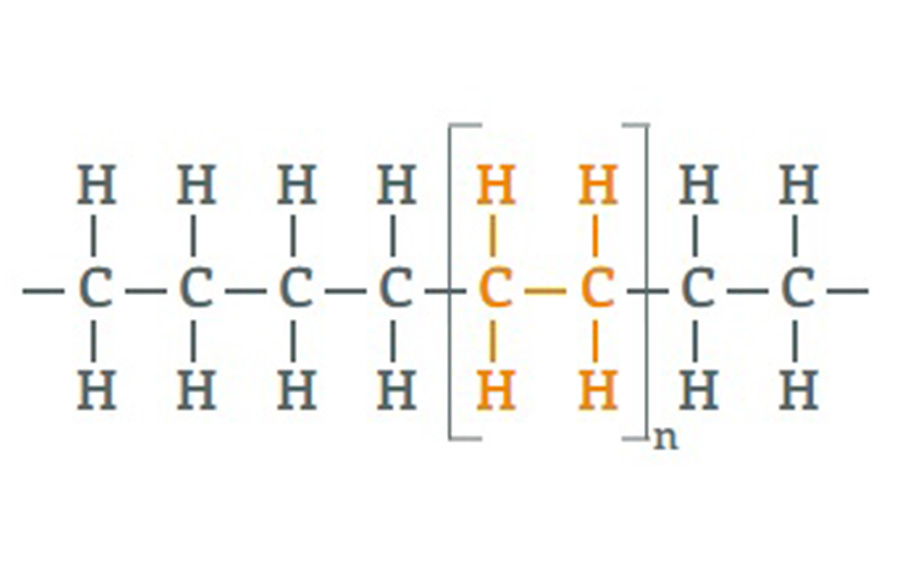

]]>پلی پروپیلن (PP)، که به عنوان پلی پروپن نیز شناخته می شود، یک پلیمر ترموپلاست است که در کاربردهای مختلف مورد استفاده قرار می گیرد. از طریق پلیمریزاسیون رشد زنجیره ای از مونومر پروپیلن تولید می شود.

پلی پروپیلن از گروه پلی اولفین ها بوده و تا حدی کریستالی و غیر قطبی است. خواص آن شبیه پلی اتیلن است، اما کمی سخت تر و مقاوم تر در برابر حرارت است. این ماده سفید رنگ و از نظر مکانیکی ناهموار است و مقاومت شیمیایی بالایی دارد.

Bio-PP همتای زیستی پلی پروپیلن (PP) است.

پلی پروپیلن دومین کالای پلاستیکی پر استفاده (پس از پلی اتیلن) است. در سال 2019، ارزش بازار جهانی پلی پروپیلن 126.03 میلیارد دلار بود. پیش بینی می شود تا سال 2022 درآمد از 145 میلیارد دلار فراتر رود. پیش بینی می شود فروش این مواد تا سال 2024 با نرخ 5.8 درصد در سال رشد کند.

مزایای پلاستیک پلی پروپیلن در تزریق پلاستیک

پلی پروپیلن یک پلیمر پلاستیکی است که به دلیل قوام سخت و در عین حال انعطاف پذیری خوب شناخته شده است و صنایع مختلف از جمله صنایع دارویی در سراسر جهان از آن برای تولید ظروف مختلف مانند بطری ها و جعبه های پلاستیکی استفاده می کنند. پلی پروپیلن در برابر خمش و خوردگی شیمیایی مقاومت بالایی دارد و برای اکثر انواع ظروف نگهداری پلاستیکی، ظروف آشپزخانه، بطری های آب و حتی سیستم های عایق و لوله کشی مفید است.

متخصصان در صنایع قطعات پلاستیکی با کیفیت بالا را با مواد پلاستیکی پلی پروپیلن تولید می کنند که دقیقاً مطابق با مشخصات خواسته شده طراحی شده است. ما بهترین قطعات پلاستیکی را برای صنعت شما طراحی، قالبگیری و مهندسی میکنیم و متخصصان پلاستیک در تاسیسات ما کیفیت و همچنین زمان چرخه سریع را برای تمام اجزای ترموپلاستیک پلی پروپیلن شما نوید میدهند.

خواص پلی پروپیلن (PP) در دمای اتاق

- فرمول شیمیایی C3H6)n)

- نقطه ذوب °130° C

- مقاومت کششی ~ 4700 psi

- سطح سختی (راکول) R92

- مدول خمشی ~6000 psi

کاربردهای پلی پروپیلن (PP)

- انواع ظروف پلاستیکی از جمله انواع بطری ها، گالن ها و سار لوازم خانگی پلاستیکی

چرا پلی پروپیلن یک انتخاب محبوب برای ظروف است؟

پلی پروپیلن به دلیل ماهیت با دوام و مقاومت در برابر خوردگی، یک انتخاب عالی برای ظروف است. تولید این نوع پلاستیک ارزان است و دارای انعطاف پذیری لازم برای طراحی ظروف پلاستیکی با هر اندازه است. سایر مزایای انتخاب پلی پروپیلن برای ظروف عبارتند از:

- عایق حرارت: قابلیت حفظ گرما را برای نگهداری گرم مواد غذایی دارد

- تحمل ضربه و فشار: می تواند ضربه و فشار را تحمل کند

- مقاومت در برابر رطوبت: 100% ضد آب است

- بطری های آب قابل بازیافت

- اجزای پزشکی

- صندلی پلاستیکی فضای باز

- اسباب بازی ها

مزایای استفاده از پلاستیک پلی پروپیلن (PP)

همانطور که در بالا ذکر شد، پلی پروپیلن برای ساخت ظروف، بطری ها، جعبه های پلاستیکی و لوله کشی بسیار مفید است. برخی از رایج ترین مزایای استفاده از پلی پروپیلن در تولید محصولات عبارتند از:

ارزان – پلاستیک پلی پروپیلن معمولاً هزینه زیادی برای تولید ندارد

استحکام و پایداری متوسط - یک پلاستیک قوی که در برابر سایش و پارگی مقاوم است

انعطاف پذیری – میتوان آن را به اشکال مختلف قالبگیری کرد و برای قالبگیری تزریقی پلاستیک مفید است

عایق حرارت – می تواند گرما را حفظ کند و برای نگهداری غذای گرم مفید باشد

مقاوم در برابر مواد شیمیایی – در تماس با مواد شیمیایی خاص تاب نمیخورد و یا متلاشی نمیشود

استحکام ضربه بالا – در اثر ضربه یا فشار زیاد نمی شکند

اصطکاک کم – پلی پروپیلن یک پلاستیک ایده آل برای کار با حرارت و اصطکاک بالا است

مقاومت در برابر رطوبت – کاملا ضد آب است

پلی پروپیلن یک پلاستیک بسیار قابل تنظیم است زیرا می تواند با مواد دیگر مانند لاستیک نیز ترکیب شود تا یک کوپلیمر قوی تر ایجاد شود. پلی پروپیلن همچنین یک پلاستیک عالی برای ساخت ظروف غذا است زیرا حاوی BPA که به نام بیسفنول A نیز شناخته می شود و یک ترکیب مصنوعی غیرایمن برای مصرف انسان است نمی باشد.

پارس پلیمر تولید کننده انواع محصولات پلاستیکی پت ، پلی اتیلن PE ، پلی پروپیلن PP و … با به روز ترین ماشین آلات تزریق پلاستیک و بادی تزریقی و کیفیت و قیمت بسیار عالی.

برای اخذ مشاوره و راهنمایی جهت خرید انواع محصولات پلاستیکی و راه اندازی خط تولید با ما در تماس باشید.

The post انواع محصولات پلاستیکی پلی پروپیلن (PP) first appeared on پارس پلیمر.

]]>The post ساخت قطعات و محصولات پلاستیکی first appeared on پارس پلیمر.

]]>

قطعات پلاستیکی چگونه ساخته می شوند؟

انواع روش های تولید محصولات پلاستیکی برای پوشش طیف وسیعی از کاربردها، هندسه قطعات و انواع پلاستیک توسعه یافته است. برای هر طراح و مهندسی که در توسعه محصول کار می کند، آشنایی با گزینه های تولید امروزی و پیشرفت های جدیدی که نشان می دهد قطعات فردا چگونه ساخته خواهند شد، بسیار مهم است.

این مقاله یک نمای کلی از رایج ترین فرآیندهای تولید برای تولید قطعات پلاستیکی است و دستورالعمل هایی را ارائه می دهد تا به شما کمک کند بهترین گزینه را برای برنامه خود انتخاب کنید.

نحوه انتخاب از بین انواع روش های تولید محصولات پلاستیکی

هنگام انتخاب فرآیند تولید برای محصول خود به عوامل زیر توجه کنید:

- فرم: آیا قطعات شما دارای ویژگی های ساختاری پیچیده یا مجبور به تحمل فشار هستند؟ بسته به هندسه یک طرح، گزینه های تولید ممکن است محدود باشد یا ممکن است به طراحی قابل توجهی برای بهینه سازی تولید (DFM) نیاز داشته باشد تا تولید آنها مقرون به صرفه باشد.

- نسبت حجم/هزینه: مجموع یا حجم سالانه قطعاتی که قصد تولید آن را دارید چقدر است؟ برخی از فرآیندهای تولید هزینه های بالایی برای ابزار و راه اندازی دارند، اما قطعاتی را تولید می کنند که بر اساس هر قطعه ارزان هستند. در مقابل، فرآیندهای تولید با حجم کم هزینههای راهاندازی پایینی دارند، اما به دلیل زمانهای چرخه آهستهتر، اتوماسیون کمتر و کار دستی، هزینه هر قطعه ثابت میماند یا زمانی که حجم افزایش مییابد بهطور جزئی کاهش مییابد.

- زمان: چقدر سریع به قطعات یا کالاهای نهایی تولید شده نیاز دارید؟ برخی از فرآیندها اولین قطعات را در عرض 24 ساعت ایجاد می کنند، در حالی که ابزارسازی و راه اندازی برای برخی فرآیندهای تولید با حجم بالا ماه ها طول می کشد.

- جنس: محصول شما باید در برابر چه تنش ها و فشارهایی مقاومت کند؟ مواد بهینه برای یک کاربرد معین توسط تعدادی از عوامل تعیین می شود. هزینه باید با الزامات عملکردی و زیبایی شناسی متعادل شود. ویژگیهای ایدهآل را برای کاربرد خاص خود در نظر بگیرید و آنها را با گزینههای موجود در یک فرآیند تولید معین مقایسه کنید.

انواع پلاستیک ها

پلاستیک ها در هزاران گونه با مواد شیمیایی پایه، مشتقات و افزودنی های مختلف وجود دارند که برای پوشش طیف گسترده ای از خواص عملکردی و زیبایی شناختی فرموله شده اند.

برای ساده کردن فرآیند یافتن بهترین مواد مناسب برای یک قطعه یا محصول خاص، ابتدا به دو نوع اصلی پلاستیک نگاه می کنیم: ترموپلاستیک ها و ترموست ها.

ترموپلاستیک ها

ترموپلاستیک ها رایج ترین نوع پلاستیک هستندکه در انواع روش های تولید محصولات پلاستیکی کاربرد دارند. ویژگی اصلی که آنها را از گرماسخت ها متمایز می کند، توانایی آنها در طی چرخه های مذاب و انجماد متعدد بدون تخریب قابل توجه است. ترموپلاستیک ها معمولاً به صورت گلوله ها یا ورق های کوچک عرضه می شوند که حرارت داده شده و با استفاده از فرآیندهای مختلف تولید به شکل دلخواه در می آیند. این فرآیند کاملاً برگشت پذیر است، زیرا هیچ پیوند شیمیایی صورت نمی گیرد، که بازیافت یا ذوب و استفاده مجدد از ترموپلاستیک ها را امکان پذیر می کند.

انواع متداول مواد ترموپلاستیک:

- اکریلیک (PMMA)

- اکریلونیتریل بوتادین استایرن (ABS)

- پلی آمید (PA)

- پلی لاکتیک اسید (PLA)

- پلی کربنات (PC)

- کتون پلی اتر اتر (PEEK)

- پلی اتیلن (PE)

- پلی پروپیلن (PP)

- پلی وینیل کلراید (PVC)

پلاستیک های ترموست

بر خلاف ترموپلاستیک ها، در پلاستیک های ترموست (که به آنها ترموست نیز گفته می شود) پس از پخت در حالت جامد دائمی باقی می مانند. پلیمرهای موجود در مواد ترموست در طول فرآیند پخت که توسط گرما، نور یا تشعشع مناسب القا می شود، به هم متصل می شوند. این فرآیند پخت یک پیوند شیمیایی برگشت ناپذیر را تشکیل می دهد. پلاستیک های ترموست هنگام گرم شدن به جای ذوب شدن تجزیه می شوند و با سرد شدن اصلاح نمی شوند. بازیافت ترموست یا بازگرداندن مواد به مواد اولیه آن امکان پذیر نیست.

انواع متداول مواد ترموست:

- استر سیانات

- اپوکسی

- پلی استر

- پلی اورتان

- سیلیکون

- لاستیک ولکانیزه

انواع روش های تولید محصولات پلاستیکی

- پرینت سه بعدی

- ماشینکاری CNC

- ریخته گری پلیمری

- قالب گیری چرخشی

- شکل دهی خلاء

- تزریق پلاستیک

- اکستروژن

- پلاستیک بادی

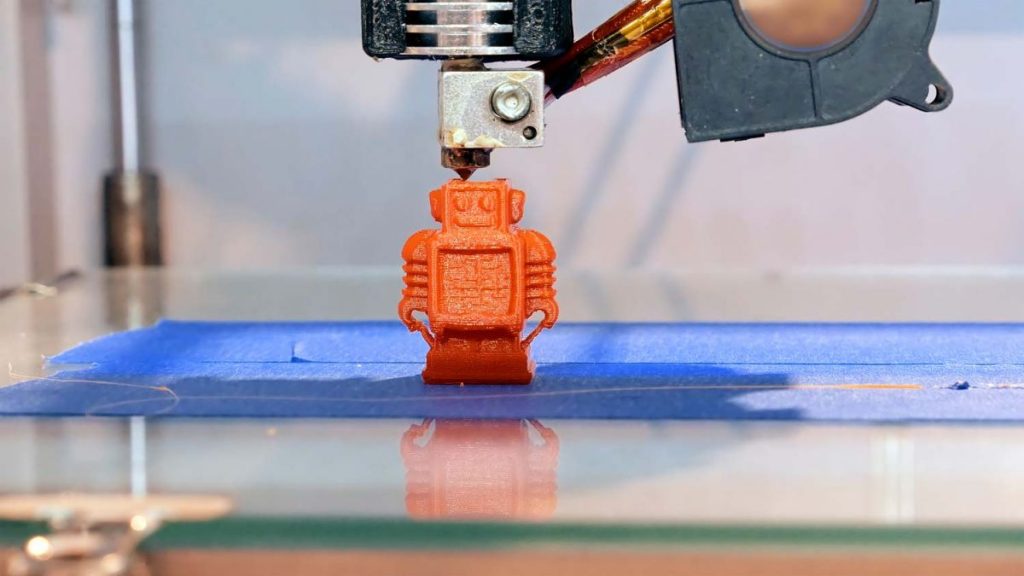

پرینت سه بعدی ( انواع روش های تولید محصولات پلاستیکی )

پرینترهای سه بعدی با ساختن مواد لایه به لایه، قطعات سه بعدی را مستقیماً از مدل های CAD ایجاد می کنند تا زمانی که یک قسمت فیزیکی کامل تشکیل شود.

فرایند ساخت توسط پرینت سه بعدی

- تنظیم چاپ

- چاپ

- پردازش پس از چاپ

از آنجایی که چاپگرهای سه بعدی برای طراحی جدید نیازی به ابزار و حداقل زمان راه اندازی ندارند، هزینه تولید یک قطعه سفارشی در مقایسه با فرآیندهای تولید سنتی ناچیز است.

فرآیندهای پرینت سه بعدی نسبت به فرآیندهای تولیدی که برای تولید انبوه استفاده می شوند کندتر و فشرده تر هستند.

با بهبود فناوریهای پرینت سه بعدی، هزینه هر قطعه همچنان کاهش مییابد و طیف وسیعتری ازتولیدات کم حجم تا متوسط را در بر می گیرد.

در حالی که اکثر فرآیندهای تولید پلاستیک به ماشین آلات صنعتی گران قیمت، امکانات اختصاصی و اپراتورهای ماهر نیاز دارند، چاپ سه بعدی به شرکت ها اجازه می دهد تا به راحتی قطعات پلاستیکی و نمونه های اولیه را ایجاد کنند.

سیستمهای پرینت سه بعدی رومیزی یا رومیزی فشرده برای ایجاد قطعات پلاستیکی مقرون به صرفه هستند و به فضای بسیار کمی نیاز دارند و به مهارت خاصی نیاز ندارند و به مهندسان، طراحان و سازندگان حرفهای این امکان را میدهند تا چرخههای تکرار و تولید را از روزها یا هفتهها تا چند ساعت سرعت بخشند.

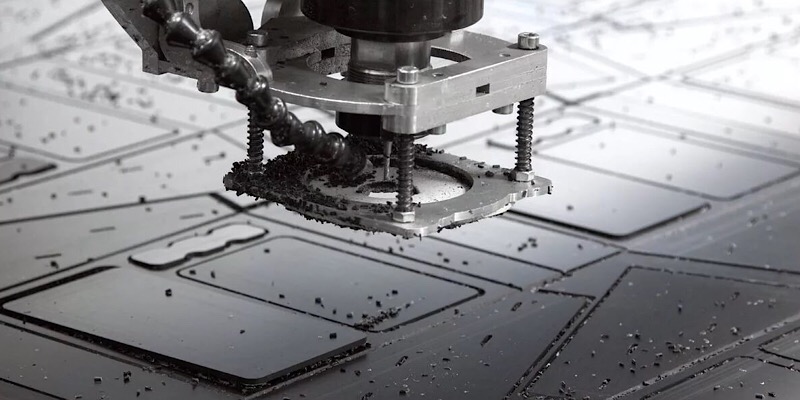

ماشینکاری CNC ( انواع روش های تولید محصولات پلاستیکی )

ماشینکاری CNC شامل آسیابها، ماشینهای تراش و سایر فرآیندهای کنترلشده توسط کامپیوتر است. این فرآیندها با بلوکهای جامد، میلههای فلزی یا پلاستیکی شروع میشوند که با برداشتن مواد از طریق برش، سوراخ کردن و سنگزنی شکل میگیرند.

بر خلاف سایر انواع روش های تولید محصولات پلاستیکی، ماشینکاری CNC یک فرآیند حذفی است که در آن مواد توسط یک ابزار متحرک و قسمت ثابت (فرزکاری) یا یک قطعه چرخان با یک ابزار ثابت (تراش) حذف می شود.

فرایند ساخت با دستگاه CNC

- راهاندازی کار

- ماشینکاری

- پس از پردازش

ماشینکاری برای کاربردهای قطعات پلاستیکی با حجم کم که نیاز به تلورانس های تنگ و هندسه هایی دارند که قالب گیری آنها دشوار است ایده آل است. کاربردهای معمولی شامل نمونه سازی و قطعات نهایی مانند قرقره ها، چرخ دنده ها و بوشینگ ها می باشد.

ماشینکاری CNC هزینههای راهاندازی کم تا متوسطی دارد و میتواند قطعات پلاستیکی با کیفیت بالا را با زمانهای کوتاه از طیف وسیعی از مواد تولید کند.

فرآیندهای ماشینکاری محدودیت های هندسی بیشتری نسبت به چاپ سه بعدی دارند. با ماشینکاری، هزینه هر قطعه با پیچیدگی قطعه افزایش می یابد. آندرکات، گذرگاهها و ویژگیهای روی چند قسمت همگی به افزایش هزینه قطعه منجر می شوند.

مواد مورد استفاده در ماشین کاری CNC

اکثر پلاستیک های سخت را می توان ماشین کاری کرد، با کمی تفاوت در سختی. پلاستیکهای ترموست نرمتر برای پشتیبانی از قطعات در حین ماشینکاری نیاز به ابزارهای تخصصی دارند همچنین پلاستیکهای پر شده میتوانند ساینده باشند و عمر ابزار برش را کاهش دهند.

برخی از پلاستیک هایی که معمولاً ماشین کاری CNC می شوند عبارتند از:

- اکریلیک (PMMA)

- اکریلونیتریل بوتادین استایرن (ABS)

- نایلون پلی آمید (PA)

- پلی لاکتیک اسید (PLA)

- پلی کربنات (PC)

- کتون پلی اتر اتر (PEEK)

- پلی اتیلن (PE)

- پلی پروپیلن (PP)

- پلی وینیل کلراید (PVC)

- پلی کربنات (PC)

- پلی استایرن (PS)

- پلی اکسی متیلن (POM)

ریخته گری پلیمری ( انواع روش های تولید محصولات پلاستیکی )

در ریختهگری پلیمری، یک رزین مایع یا لاستیک واکنشپذیر، قالب را پر میکند که واکنش شیمیایی میدهد و جامد میشود. پلیمرهای معمولی برای ریخته گری عبارتند از پلی اورتان، اپوکسی، سیلیکون و اکریلیک.

فرایند ساخت توسط ریخته گری پلیمری

- آماده سازی قالب

- ریخته گری

- پخت

- قالب زدایی

- پیرایش

قالب های انعطاف پذیر ساخته شده از لاستیک لاتکس یا لاستیک سیلیکونی ولکانیزه شده در دمای اتاق (RTV) در مقایسه با ابزار سخت ارزان هستند، اما می توانند تنها تعداد محدودی (حدود 25 تا 100) ریخته گری را به عنوان واکنش شیمیایی یورتان ها، اپوکسی ها، پلی استر و … تولید کنند. اکریلیک سطوح قالب را تخریب می کند.

قالب های سیلیکونی RTV می توانند حتی کوچکترین جزئیات را بازتولید کنند و قطعات ریخته گری با کیفیت بالا را تولید کنند. پرینت سه بعدی استریولیتوگرافی روشی متداول برای ایجاد مسترینگ برای قالب ها به طور مستقیم از طرح های CAD است که بخشی از آن به دلیل وضوح بالا و توانایی مشابه آن در تولید ویژگی های خوب است.

ریختهگری پلیمری نسبتاً ارزان است و سرمایهگذاری اولیه کمی نیاز دارد، اما پلیمرهای ترموست برای ریختهگری معمولاً گرانتر از همتایان ترموپلاستیک خود هستند و قالبگیری قطعات ریختهگری کار فشردهای است. هر قطعه ریخته گری به مقداری کار عملی برای پس پردازش نیاز دارد که هزینه نهایی هر قطعه را در مقایسه با روش های تولید خودکار مانند قالب گیری تزریقی بالا می برد.

ریخته گری پلیمری معمولاً برای نمونه سازی، تولید کوتاه مدت و همچنین کاربردهای دندانپزشکی و جواهرات خاص استفاده می شود.

مواد مورد استفاده در ریخته گری پلیمر

- پلی اورتان

- اپوکسی

- پلی اتر

- پلی استرها

- اکریلیک

- سیلیکون

قالب گیری چرخشی ( انواع روش های تولید محصولات پلاستیکی )

قالب گیری چرخشی (روتومولدینگ) فرآیندی است که شامل گرم کردن یک قالب توخالی پر از ترموپلاستیک پودر شده و چرخاندن حول دو محور برای تولید اجسام توخالی عمدتاً بزرگ است. فرآیندهایی برای قالبگیری روتومور پلاستیکهای گرماسخت نیز در دسترس هستند، هرچند کمتر رایج هستند.

فرایند ساخت با قالب گیری چرخشی

- شارژ: پودر پلاستیک در حفره قالب بارگذاری می شود و سپس قسمت های باقی مانده قالب نصب می شود و حفره برای گرم شدن بسته می شود.

- گرم کردن: قالب تا زمانی که پودر پلاستیک ذوب شود و به دیواره های قالب بچسبد گرم می شود، در حالی که قالب در امتداد دو محور عمود بر هم می چرخد تا از یک پوشش پلاستیکی یکنواخت اطمینان حاصل شود.

- خنکسازی: قالب به آرامی خنک میشود در حالی که قالب در حال حرکت است تا اطمینان حاصل شود که پوست قطعه قبل از انجماد کامل، افتادگی یا فروریختگی ندارد.

- برداشتن قطعه: قسمت از قالب جدا می شود، هر گونه فلاش از بین می رود.

قالبگیری چرخشی نسبت به انواع روش های تولید محصولات پلاستیکی به ابزار ارزانتری نیاز دارد، زیرا در این فرآیند از نیروی گریز از مرکز، نه فشار، برای پر کردن قالب استفاده میشود. قالب ها را می توان با هزینه کمتر و بسیار سریعتر از ابزارسازی برای سایر فرآیندهای قالب گیری ماشینکاری CNC، ریخته گری، یا از اپوکسی یا آلومینیوم ، به ویژه برای قطعات بزرگ ساخت.

روتومولدینگ قطعاتی با ضخامت دیواره تقریباً یکنواخت ایجاد می کند. هنگامی که ابزار و فرآیند راه اندازی شد، هزینه هر قطعه نسبت به اندازه قطعه بسیار کم است. همچنین می توان قطعات از پیش آماده شده مانند رزوه های فلزی، لوله های داخلی و سازه ها را به قالب اضافه کرد.

این عوامل، قالبگیری چرخشی را برای تولید کوتاهمدت یا بهعنوان جایگزینی برای قالبگیری دمشی برای حجمهای کمتر ایدهآل میسازد. محصولات معمولی قالب گیری روتوم شامل مخازن، شناورها، ظروف بزرگ، اسباب بازی ها، کلاه ایمنی و بدنه قایق رانی هستند.

روتومولدینگ محدودیتهای طراحی دارد و محصولات نهایی دارای تحملهای ضعیفتر هستند. از آنجایی که کل قالب باید گرم و سرد شود، این فرآیند همچنین دارای چرخه طولانی است و کاملاً کار فشرده است و کارایی آن را برای کاربردهای با حجم بالاتر محدود می کند.

مواد مورد استفاده در قالب گیری چرخشی

رایج ترین ماده برای قالب گیری چرخشی پلی اتیلن (PE) است که در 80 درصد کاربردها استفاده می شود، عمدتاً به این دلیل که پلی اتیلن را می توان به راحتی در دمای اتاق به پودر تبدیل کرد.

سایر پلاستیک های روتومولد معمولی عبارتند از:

- پلی اتیلن

- پلی پروپیلن

- کلرید پلی وینیل

- نایلون

- پلی کربنات

قالب گیری با خلاء

شکل دهی خلاء یک روش تولیدی است که در آن پلاستیک گرم می شود و معمولاً با استفاده از قالب شکل می گیرد. ماشینهای شکلدهنده خلاء از نظر اندازه و پیچیدگی متفاوت هستند، از دستگاههای رومیزی ارزانقیمت گرفته تا ماشینهای صنعتی خودکار. مراحل زیر فرآیند معمولی برای شکل دهی خلاء صنعتی را شرح می دهد.

فرایند ساخت قالب گیری با استفاده از خلاء

- بستن: یک ورق پلاستیکی در یک قاب بسته می شود.

- گرمایش: ورق و قاب به عناصر گرمایشی نزدیک می شوند که پلاستیک را نرم و انعطاف پذیر می کند.

- مکش: قاب پایین میآید و پلاستیک روی قالب کشیده میشود، در حالی که خلاء فعال میشود تا تمام هوا را از بین پلاستیک و قالب خارج کند و به این ترتیب جسم تشکیل شود.

- خنک شدن و رهاسازی: پس از اینکه قطعه روی قالب شکل گرفت، باید قبل از برداشتن به آن زمان داد تا خنک شود. گاهی اوقات از سیستم خنک کننده مانند فن ها و مه پاش برای کاهش زمان چرخه استفاده می شود.

- پیرایش: پس از آزاد شدن قطعه، مواد اضافی یا با دست یا با دستگاه CNC بریده می شود.

هزینههای ابزار برای شکلدهی خلاء در مقایسه با انواع روش های تولید محصولات پلاستیکی، به دلیل نیروها و فشارهای کم، پایین است. قالب ها از چوب، گچ یا رزین چاپ سه بعدی برای دوره های کوتاه تولید و قطعات سفارشی ساخته می شوند. برای حجم تولید بالا، تولیدکنندگان از ابزار فلزی بادوام تری استفاده می کنند.

با توجه به مقیاس وسیع ماشین آلات ترموفرمینگ و شکل دهی خلاء و امکانات اتوماسیون در سطح بالا، ترموفرمینگ برای هر کاربرد از محصولات سفارشی یا نمونه های اولیه گرفته تا تولید انبوه ایده آل است. با این حال، این فرآیند فقط فرم های محدودی را ارائه می دهد و فقط می تواند برای ساخت قطعات با دیواره های نسبتا نازک و هندسه های ساده استفاده شود.

معمولاً قطعات وکیومشده شامل بستهبندی محصول، سینیهای دوش، روکش درب خودرو، بدنه قایق و محصولات سفارشی است.

مواد مورد استفاده در قالب گیری با خلاء

بیشتر ترموپلاستیکها را میتوان برای شکلدهی گرما استفاده کرد که انعطافپذیری را در انتخاب مواد ارائه میدهد.

پلاستیک هایی که معمولا برای شکل دهی حرارتی استفاده می شوند عبارتند از:

- اکریلیک (PMMA)

- اکریلونیتریل بوتادین استایرن (ABS)

- پلی اتیلن ترفتالات گلیکول (PETG)

- پلی استایرن (PS)

- پلی کربنات (PC)

- پلی پروپیلن (PP)

- پلی اتیلن (PE)

- پلی وینیل کلراید (PVC)

تزریق پلاستیک یا اینجکشن مولدینگ ( انواع روش های تولید محصولات پلاستیکی )

تزریق پلاستیک قالبگیری تزریقی (IM) با تزریق پلاستیک مذاب به قالب کار میکند. این صنعت پرکاربردترین فرآیند برای تولید انبوه قطعات پلاستیکی است.

فرایند ساخت با دستگاه تزریق پلاستیک

- راه اندازی قالب: اگر قطعه دارای درج است، این قطعات به صورت دستی یا رباتیک اضافه می شوند. قالب توسط پرس هیدرولیک بسته می شود.

- اکستروژن پلاستیک: گلوله های پلاستیکی کوچک ذوب شده و از طریق یک محفظه گرم شده توسط یک پیچ اکسترود می شوند.

- قالب گیری: پلاستیک مذاب به داخل قالب تزریق می شود.

- خنکسازی و رهاسازی: قسمت در قالب خنک میشود تا زمانی که به اندازهای جامد شود که به صورت مکانیکی یا هوای فشرده خارج شود.

- پردازش: اسپروها، رانرها و هر گونه فلاش (در صورت وجود) از قطعه حذف می شود، اغلب این کار به صورت خودکار به عنوان بخشی از دهانه قالب انجام می گیرد.

قالبهای دستگاه تزریق بسیار پیچیده هستند و برای تولید قطعات با کیفیت باید با دقت بالا ساخته شوند. به دلیل دما و فشار بالا، این قالب ها از فلزاتی مانند فولاد سخت ماشین کاری می شوند. قالبهای آلومینیومی نرمتر ارزانتر هستند، اما سریعتر سایش میشوند، بنابراین معمولاً برای دورههای تولید کوتاه تر استفاده میشوند.

از دستگاه تزریق میتوان برای تولید قطعات بسیار پیچیده استفاده کرد، اما هندسههای خاص هزینه را به میزان قابل توجهی افزایش میدهند. پیروی از دستورالعملهای طراحی برای ساخت (DFM) به مدیریت هزینههای ابزار کمک میکند. ساخت قالبهای جدید برای دستگاه تزریق ممکن است ماهها طول بکشد و هزینههای آنها میتواند هفت یا هشت رقمی باشد.

علیرغم هزینه های اولیه بالا قالب گیری تزریقی برای کاربردهای با حجم بالا با سایر روش ها قابل مقایسه نیست. پس از راه اندازی ابزار، زمان چرخه تنها چند ثانیه طول می کشد، و میلیون ها قطعه با کیفیت بالا را می توان با کسری از هزینه تمام فرآیندهای تولید دیگر تولید کرد.

مواد مورد استفاده در دستگاه تزریق پلاستیک

قالب گیری تزریقی را می توان تقریباً با هر نوع ترموپلاستیک انجام داد. روش مشابهی از قالب گیری تزریقی واکنش شناخته شده (RIM) برای تولید قطعات از پلاستیک های ترموست استفاده می شود.

پلاستیک هایی که معمولا در دستگاه تزریق استفاده می شوند عبارتند از:

- اکریلیک (PMMA)

- اکریلونیتریل بوتادین استایرن (ABS)

- پلی آمید (PA)

- پلی اتیلن ترفتالات گلیکول (PETG)

- پلی استایرن (PS)

- پلی کربنات (PC)

- پلی پروپیلن (PP)

- پلی اتیلن (PE)

- پلی وینیل کلراید (PVC)

قالب گیری با دستگاه اکستروژن ( انواع روش های تولید محصولات پلاستیکی )

قالب گیری اکستروژن با فشار دادن پلاستیک از طریق قالب کار می کند. شکل قالب مقطعی از قسمت نهایی است.

فرایند ساخت با دستگاه اکستروژن

- اکستروژن پلاستیک: پلاستیک گرم می شود و توسط اسپرو از یک محفظه گرم شده عبور می کند.

- قالب گیری: پلاستیک از طریق قالبی عبور می کند که شکل نهایی قطعه را ایجاد می کند.

- خنک کننده: پلاستیک اکسترود شده خنک می شود.

- برش یا قرقره: شکل ممتد قرقره شده یا به طول بریده می شود.

ماشینهای اکستروژن در مقایسه با ماشینهای صنعتی دیگر مانند CNC یا قالبگیری تزریقی نسبتاً ارزان هستند، زیرا پیچیدگی کمتری دارند و به چنین سطوح بالایی از دقت ماشین نیاز ندارند. به دلیل شکل های ساده، قالب ها نیز ارزان تر هستند، با هزینه های ابزار که کسری از هزینه قالب ها برای قالب گیری تزریقی است.

درست مانند قالب گیری تزریقی، قالب گیری اکستروژن یک فرآیند تقریباً پیوسته است که باعث می شود قیمت قطعات اکسترود شده بسیار پایین باشد.

فرم ها و اشکالی که می توان با اکستروژن تولید کرد به محصولاتی محدود می شود که دارای پروفایل های پیوسته هستند، مانند مقاطع T، مقاطع I، مقاطع L، مقاطع U و مقاطع مربع یا دایره ای. کاربردهای معمولی عبارتند از لوله ها، شیلنگ ها، نی ها و قالب های قاب پنجره.

مواد مورد استفاده در دستگاه اکستروژن

تقریباً هر نوع ترموپلاستیک اکسترود شده از جمله:

- اکریلیک (PMMA)

- اکریلونیتریل بوتادین استایرن (ABS)

- پلی آمید (PA)

- پلی اتیلن ترفتالات گلیکول (PETG)

- پلی استایرن (PS)

- پلی کربنات (PC)

- پلی پروپیلن (PP)

- پلی اتیلن (PE)

- پلی وینیل کلراید (PVC)

تولید پلاستیک با دستگاه پلاستیک بادی ( انواع روش های تولید محصولات پلاستیکی )

پلاستیک بادی یا قالب گیری بادی یک تکنیک تولیدی است که برای ایجاد قطعات پلاستیکی توخالی با باد کردن یک لوله پلاستیکی گرم شده در داخل قالب استفاده می شود تا به شکل دلخواه درآید.

فرایند ساخت پلاستیک بادی

- راه اندازی قالب: گلوله های پلاستیکی کوچک ذوب شده و به یک لوله توخالی به نام پاریزون یا پریفرم تبدیل می شوند (بسته به نوع فرعی قالب گیری بادی).

- قالب گیری: پاریزون در قالب گیره می شود و با هوای تحت فشار باد می شود تا جایی که شکل داخل قالب را به خود بگیرد.

- خنک شدن و رهاسازی: قطعه در قالب خنک می شود تا به اندازه ای جامد شود که خارج شود.

- قالب گیری بادی در فشار بسیار کمتری نسبت به قالب گیری تزریقی عمل می کند که به کاهش هزینه تجهیزات کمک می کند. درست مانند قالبگیری تزریقی و اکستروژن، قالبگیری بادی یک فرآیند پیوسته است که میتواند کاملاً خودکار باشد و منجر به نرخهای تولید بالا و هزینههای واحد پایین شود.

صنعت پلاستیک بادی رایج ترین فرآیند برای ایجاد محصولات پلاستیکی توخالی در مقیاس بزرگ است. کاربردهای معمولی عبارتند از بطری، اسباب بازی، قطعات خودرو، قطعات صنعتی و بسته بندی.

مواد مورد استفاده در صنعت پلاستیک بادی

قالب گیری بادی را می توان با انواع مواد ترموپلاستیک انجام داد که رایج ترین نمونه ها عبارتند از:

- پلی اتیلن ترفتالات (PET)

- پلی پروپیلن (PP)

- پلی وینیل کلراید (PVC)

- پلی استایرن (PS)

- پلی کربنات (PC)

- اکریلونیتریل بوتادین استایرن (ABS)

“شما می توانید انواع دستگاه های تزریق پلاستیک (اینجکشن مولدینگ) و دستگاه های پلاستیک بادی (اینجکشن بلومولدینگ) را در وبسایت ماشین های پلاستیک بادی پارس مشاهده فرمایید و جهت راهنمایی خرید و ثبت سفارش با ما در تماس باشید.”

The post ساخت قطعات و محصولات پلاستیکی first appeared on پارس پلیمر.

]]>The post بطری و گالن پلی اتیلن first appeared on پارس پلیمر.

]]>پلی اتیلن یکی از محبوب ترین پلاستیک ها است. همراه با پلی وینیل کلراید (PVC) یا پلی پروپیلن (PP) این چیزی است که ما آن را پلاستیک های صنعتی پر مصرف می نامیم: پلاستیکی که در حجم زیاد تولید می شود و با هزینه ای مقرون به صرفه در دسترس است.

پلی اتیلن طیف کاربرد وسیعی دارد. برای ظروف پلاستیکی، بطری ها، کیسه ها، اسباب بازی های پلاستیکی، فیلم ها، لوله ها، قطعات پلاستیکی، لمینت ها و غیره استفاده می شود.

اساساً، اگر می خواهید در زمینه ای که به ویژگی خاصی نیاز ندارد، از محصولات پلاستیکی استفاده کنید PE می تواند یک انتخاب ایده آل باشد. در شرایط خاصی، پلی اتیلن می تواند با پلاستیک های مهندسی سازی شده رقابت کند. همانطور که می توانید تصور کنید، با توجه به هزینه کم و دسترسی گسترده، پلی اتیلن در بخش های مختلف صنعتی و تولیدی کاربرد گسترده ای پیدا کرده است.

همچنین، به خاطر داشته باشید که ما اغلب از پلی اتیلن صحبت می کنیم، اما در واقع، این ترموپلاستیک سبک و بادوام با ساختارهای کریستالی متفاوتی عرضه می شود که تفاوت را در روند انتخاب و خواص نهایی ایجاد می کند!

ما به شما کمک خواهیم کرد تا محصول مورد نظر خود را از میان گزینه های فراوان موجود پیدا کنید. امروزه بیش از 6 هزار گرید توسط بیش از 250 تولید کننده در بازار وجود دارد.

مقایسه پلی اتیلن و پلی پروپیلن

پلی اتیلن و پلی پروپیلن هر دو پلی اولفین هستند. امروزه این دو ترموپلاستیک پرمصرفترین پلیمرها هستند، اما وقتی صحبت از انتخاب میشود، از جنبههای مختلفی مانند مقاومت شیمیایی، انعطافپذیری و چگالی، مقاومت در برابر دما و غیره متفاوت هستند. تصمیم گیری اینکه کدام پلی اولفین را انتخاب کنید، تنها به نوع استفاده و کاربرد مورد نظر شما بستگی دارد.

پلی اتیلن به دلیل انعطاف پذیری عالی، بیشتر برای فیلم ها و ورق ها در بسته بندی استفاده می شود. از طرف دیگر، PP سفت تر از پلی اتیلن است. در حالی که هر دو پلیمر از نظر مقاومت شیمیایی عالی هستند، PE (به ویژه HDPE) تحت شرایط قرار گرفتن در معرض یکسان رفتار استثنایی دارد. هر دو PP و PE در برابر اشعه ماوراء بنفش عملکرد ضعیف دارند و نیاز به مقاوم سازی مناسب دارند.

مقایسه PE و PET – کدام یک برای بسته بندی شما مناسب است؟

PE و PET هر دو در مورد بسته بندی محبوب هستند. پلی اتیلن ترفتالات (PET) یک ماده نشکن و سبک وزن است که به دلیل خواص غیر واکنشی که دارد برای بسته بندی مواد غذایی و محصولات بهداشتی استفاده می شود. یکی از اشکالات PET این است که فقط تا 80 درجه سانتیگراد در برابر دما مقاوم است. از سوی دیگر، پلی اتیلن، به ویژه HDPE می تواند در محدوده دمایی 126 تا 131 درجه سانتی گراد مقاومت کند و دمای عملیاتی بالاتری را ارائه می دهد. وقتی صحبت از HDPE در مقابل PET به میان می آید، پلی اتیلن می تواند گزینه ایده آلی برای کسانی باشد که به دنبال پلاستیکی هستند که بتواند در مقابل عوامل مختلف مقاومت کند و در عین حال استحکام خود را حفظ کند – چه سفت و چه انعطاف پذیر.

PE، PU و PVC – کدام یک برای ساخت لوله ها مناسب است؟

پلی اتیلن، پلی اورتان و پی وی سی به طور گسترده ای از ترموپلاستیک ها برای لوله های کشاورزی، لوله های شلنگ و برای تولید انواع لوله سفارشی استفاده می شود. اگرچه هیچ لوله پلاستیکی نمی تواندهمه ویژگی های های مورد نظر ما را داشته باشد زیرا تفاوت های خاصی وجود دارد که باید در هر زمینه کاربردی در نظر بگیرید.

در مقایسه با PU، پلی اتیلن انعطاف کمتری دارد اما مقاومت خوبی در برابر رطوبت دارد. لوله های پلی اورتان در جاهایی استفاده می شود که انعطاف پذیری، مقاومت در برابر پیچ خوردگی همراه با مقاومت سایشی بالایی مورد نیاز است، مانند پوشش کابل، کنترل های پنوماتیک، ابزار دقیق تحلیلی، کاربردهای صنعتی، دریایی، معدنی، دفن زباله، مجاری کشاورزی و …

از سوی دیگر، PVC انعطاف پذیر دارای چندین مزیت مانند مقاومت شیمیایی و خوردگی بالا، مقاومت در برابر سایش عالی و انعطاف پذیری لاستیک مانند برجسته است. این ویژگی ها استفاده از لوله پی وی سی را در کاربردهای صنعتی عمومی، مواد غذایی و آشامیدنی، خطوط آب آشامیدنی، پزشکی، مواد شیمیایی، سوخت، روغن و کاربردهای مکانیکی ممکن می سازد.

در حال حاضر اگر می دانید پلی اتیلن ماده مناسب برای شماست، ما به شما کمک می کنیم تا بفهمید کدام نوع پلی اتیلن برای شما مناسب تر است. بیایید با برخی از اصول اولیه شروع کنیم.

پلی اتیلن چیست و چگونه ساخته می شود؟

PE یک پلی اولفین است که از پلیمریزاسیون مونومر اتیلن (یا اتن) ساخته شده است. فرمول شیمیایی پلی اتیلن (C2H4)n است.

زنجیره های پلی اتیلن با پلیمریزاسیون اضافی یا رادیکال تولید می شوند. هر دو کاتالیزور زیگلر-ناتا و متالوسن روش های سنتز ممکن هستند.

انواع رایج پلی اتیلن (PE)

بسته به چگالی و انشعاب آن، گریدهای مختلف پلی اتیلن می توانند عملکرد بسیار متفاوتی با یکدیگر داشته باشند.

پلی اتیلن با چگالی کم (LDPE)

پلی اتیلن با چگالی بالا (HDPE)

پلی اتیلن با چگالی متوسط (MDPE)

پلی اتیلن بسیار کم چگالی (ULDPE)

پلی اتیلن با وزن مولکولی بالا (HMWPE)

پلی اتیلن با چگالی بالا (HDPE)

پلی اتیلن با چگالی بالا (HDPE) یک ترموپلاستیک مقرون به صرفه با ساختار خطی و بدون درجه انشعاب یا درجه انشعاب کم است. در دمای پایین (70-300 درجه سانتیگراد) و فشار (10-80 بار) تولید می شود و از گاز طبیعی اصلاح شده (مخلوط متان، اتان، پروپان) یا شکستن کاتالیزوری نفت خام به بنزین بدست می آید.

HDPE عمدتاً با استفاده از دو روش تولید می شود: پلیمریزاسیون دوغاب یا پلیمریزاسیون فاز گاز.

پلی اتیلن با چگالی بالا انعطاف پذیر، نیمه شفاف، مومی، مقاوم در برابر آب و هوا است و در دماهای بسیار پایین چقرمگی نشان می دهد.

خواص محصولات پلی اتیلن با چگالی بالا

نقطه ذوب HDPE: 120-140 درجه سانتیگراد

چگالی HDPE: 0.93 – 0.97 ، g/cm3

مقاومت شیمیایی پلی اتیلن با چگالی بالا:

مقاومت عالی در برابر اکثر حلال ها

مقاومت بسیار خوب در برابر الکل ها، اسیدهای رقیق و قلیاها

مقاومت متوسط در برابر روغن و گریس

مقاومت ضعیف در برابر هیدروکربن ها (آلیفاتیک، آروماتیک، هالوژنه)

دمای مداوم: -50 درجه سانتیگراد تا +60 درجه سانتیگراد، مواد نسبتاً سفت با قابلیت دمای مفید

استحکام کششی بالاتر در مقایسه با سایر انواع پلی اتیلن

پلیمر کم هزینه با قابلیت پردازش خوب

مقاومت خوب در دمای پایین

خواص عایق الکتریکی عالی

جذب آب بسیار کم

معایب پلی اتیلن چگال HDPE

مستعد ترک خوردگی تحت تنش

سفتی کمتر از پلی پروپیلن

جمع شدگی قالب بالا

مقاومت ضعیف در برابر اشعه ماوراء بنفش و حرارت کم

جوشکاری و اتصال با فرکانس بالا غیرممکن است

با این حال، برخی از انواع آن به طور هوشمندانه ارتقا یافته اند و برخی از پروفایل ها عملکرد بهبود یافته را ارائه می دهند.

کاربردهای پلی اتیلن با چگالی بالا (HDPE)

ترکیبی عالی از خواص، HDPE را به یک ماده ایده آل در کاربردهای مختلف در صنایع تبدیل می کند. برخی از کاربردهای عمده پلی اتیلن با چگالی بالا عبارتند از:

کاربردهای بسته بندی – پلی اتیلن با چگالی بالا در چندین کاربرد بسته بندی از جمله جعبه ها، سینی ها، بطری های شیر و آب میوه، درپوش برای بسته بندی مواد غذایی، تولید انواع قوطی ، درام ها، ظروف فله صنعتی و غیره استفاده می شود.

کالاهای مصرفی – هزینه کم و قابلیت پردازش آسان، HDPE را به ماده انتخابی در چندین کالای خانگی/مصرفی مانند سطل زباله، وسایل خانه، جعبه های یخ، اسباب بازی ها و غیره تبدیل می کند.

الیاف و منسوجات – به دلیل استحکام کششی بالا، HDPE به طور گسترده برای کاربردهای کشاورزی مانند طناب، تورهای ماهیگیری و ورزشی، تورها و همچنین پارچه های صنعتی و تزئینی استفاده می شود.

از دیگر کاربردهای HDPE میتوان به لولهها و اتصالات (لولههای گاز، آب، فاضلاب، زهکشی، خروجی دریا، مصارف صنعتی، محافظ کابل، پوشش لولههای فولادی، اتاقهای بازرسی بزرگ و غیره) به دلیل مقاومت عالی در برابر مواد شیمیایی اشاره کرد. و هیدرولیز، خودرو – مخازن سوخت، سیم کشی و کابل – ورق انرژی، کابل های مخابراتی.

به طور کلی، HDPE در مقایسه با سایر پلی اتیلن ها به دلیل بلورینگی بالا (بیش از 90٪) سفت تر است، اما به این معنی است که شفافیت کمتری دارد.

پلی اتیلن کم چگالی (LDPE)

پلی اتیلن با چگالی کم (LDPE) یک پلیمر نیمه سخت با کریستالینیت کم (50-60٪) است. در مقایسه با HDPE، دارای درجه بالاتری از انشعاب زنجیره جانبی کوتاه و بلند است. LDPE از 4000 تا 40000 اتم کربن تشکیل شده است که شاخه های کوتاه زیادی دارد. در فشار بالا (1000-3000 بار؛ 80-300 درجه سانتیگراد) از طریق فرآیند پلیمریزاسیون رادیکال آزاد تولید می شود.

خواص محصولات پلی اتیلن کم چگالی

نقطه ذوب 105-115 درجه سانتیگراد

چگالی LDPE: 0.910-0.940 g/cm3

مقاومت شیمیایی LDPE: مقاومت خوبی در برابر الکل ها، قلیایی های رقیق و اسیدها دارد

مقاومت محدود در برابر هیدروکربن های آلیفاتیک و آروماتیک، روغن های معدنی، عوامل اکسید کننده و هیدروکربن های هالوژنه

مقاومت در برابر دما تا 80 درجه سانتی گراد به طور مداوم و 95 درجه سانتی گراد برای زمان های کوتاه تر.

پلیمر کم هزینه با قابلیت پردازش خوب

استحکام ضربه بالا در دمای پایین

خواص عایق الکتریکی عالی

جذب آب بسیار کم

شفاف به شکل لایه نازک

معایب پلی اتیلن کم چگالی LDPE

وجود انشعاب بیشتر در زنجیره پلیمری اشکالات خاصی را برای عملکرد LDPE به همراه دارد. مانند:

مستعد ترک خوردگی تحت تنش

استحکام کم، سفتی در دمای بالا. این امر استفاده از آن را در جاهایی که به دماهای شدید نیاز دارند محدود می کند.

نفوذپذیری گاز بالا، به ویژه دی اکسید کربن

مقاومت ضعیف در برابر اشعه ماوراء بنفش

به شدت قابل اشتعال

جوشکاری و اتصال با فرکانس بالا غیرممکن است

برای غلبه بر این چالش ها، چندین گرید LDPE با خواص بهبود یافته ای مانند تثبیت UV، استحکام بالا، ضد انسداد و غیره ایجاد شده است.

کاربردهای پلی اتیلن با چگالی کم (LDPE)

کاربردهای پلی اتیلن کم چگالی (LDPE) عمدتاً حول ظروف تولیدی، بطریهای بهداشتی، بطریهای شستشو، لولهها، کیسه های پلاستیکی، قطعات رایانه و تجهیزات مختلف آزمایشگاهی میچرخند. محبوب ترین کاربرد پلی اتیلن کم چگالی کیسه های پلاستیکی است.

بسته بندی – به دلیل کم هزینه بودن و انعطاف پذیری خوب، LDPE در صنعت بسته بندی برای بطری های دارویی و درب ها، آسترها، کیسه های زباله، کیسه های بسته بندی مواد غذایی (کالاهای منجمد، خشک و غیره)، لمینیت ها استفاده می شود.

لوله و اتصالات – پلی اتیلن کم چگالی به دلیل انعطاف پذیری و جذب کم آب برای تولید لوله ها و شیلنگ های آب برای صنعت لوله و اتصالات استفاده می شود.

سایر کاربردها شامل کالاهای مصرفی- لوازم خانگی، اسباب بازی های انعطاف پذیر، سیم کشی و کابل- عایق های رسانای فرعی، پوشش کابل می باشد.

بازیافت محصولات پلی اتیلن

LDPE و HDPE طبیعتاً تجزیه ناپذیر هستند و سهم قابل توجهی در تولید زباله های پلاستیکی در جهان دارند. هر دو شکل پلی اتیلن قابل بازیافت هستند و برای تولید بطری برای اقلام غیر خوراکی، پلاستیک برای کاربردهای خارج از منزل، سطل های کمپوست و غیره استفاده می شوند.

در شکل جامد، پلی اتیلن طبیعتاً ایمن و غیر سمی است، اما در صورت استنشاق و/یا جذب به صورت بخار یا مایع (یعنی در طی فرآیندهای تولید) می تواند سمی باشد.

تولید انواع بطری و محصولات پلی اتیلن

برای تولید انواع محصولات پلاستیکی از ماشین آلات تزریق پلاستیک و دستگاه های پلاستیک بادی استفاده می شود.

پارس پلیمر تولید کننده انواع بطری ها و محصولات پلاستیکی پلی اتیلن با استفاده از به روز ترین و پیشرفته ترین ماشین آلات روز دنیاست. استفاده از دستگاه های پیشرفته باعث تولید محصولات بسیار با کیفیت و با قیمت مقرون به صرفه شده که این امر ما را از سایر تولید کنندگان متمایز می سازد.

شما عزیزان می توانید برای اخذ مشاوره های فنی و راهنمایی در خصوص خرید انواع محصولات پلیمری با کارشناسان ما در ارتباط باشید.

The post بطری و گالن پلی اتیلن first appeared on پارس پلیمر.

]]>The post بطری و ظروف PETG first appeared on پارس پلیمر.

]]>PETG یا پلی اتیلن ترفتالات گلیکول یک پلی استر ترموپلاستیک است که معمولاً در تولید بطری و ظروف PETG استفاده می شود. PETG جزء PET ها است که معمولا در بطری های پلاستیکی نوشیدنی و محصولات غذایی یافت می شود. G مخفف گلیکول است که دوام و استحکام را افزایش می دهد و به مقاومت در برابر ضربه و توانایی مقاومت در برابر دماهای بالا کمک می کند. علیرغم بازار به ظاهر تحت سلطه PLA، PETG به دلایل متعددی به سرعت به یک انتخاب محبوب در میان علاقه مندان به چاپ سه بعدی تبدیل شده است.

مزایای بطری و ظروف PETG چیست؟

اولین و بارز ترین ویژگی PETG استحکام، دوام و انعطاف پذیری است که آن را به یک انتخاب ایده آل برای محصولات صنعتی تبدیل می کند. PETG همچنین دارای مقاومت بالایی در برابر ضربه و مقاومت در برابر حرارت است تا آن را به یک مواد اولیه عالی برای ظروف غذا و محصولات پزشکی تبدیل کند. PETG با هزینه نسبتا پایین، قابلیت بازیافت و مقاومت در برابر آب، به عنوان یک گزینه مناسب برای صنعت پلاستیک سازی معرفی می شود.

با توجه به جزئیات فنی، PETG دارای دمای انتقال شیشه ای 85 درجه سانتیگراد، دمای نازل بین 210-250 درجه سانتیگراد، بستر گرم 80-100 درجه سانتیگراد و نقطه ذوب 260 درجه سانتیگراد است. با در نظر گرفتن این موضوع، این مواد اولیه محصولات محکم و در عین حال انعطاف پذیری را می سازد که می تواند تعدادی از عوامل استرس زای محیطی را تحمل کند.

در واقع، PETG به دلیل بی بو بودن، چسبندگی لایه ای خوب و نرخ انقباض کم، به سرعت به یک انتخاب محبوب در میان گزینه های بسته بندی و تولید ظروف تبدیل شده است.

در حالی که هزینه متوسط PETG می تواند بالاتر از سایر مواد اولیه مشابه، مانند PLA یا ABS باشد، مزایای آن بسیار بیشتر از هزینه آن است. همانطور که قبلا ذکر شد، کاملا قابل بازیافت است. ثانیاً، کیفیت بی بو آن، آن را به یک جایگزین مناسب برای ABS تبدیل میکند، که به دلیل دودهای نه چندان خوشایند معروف است.

اصلاح گلیکول اضافه شده از خوردگی و اثرات کریستالیزه شدن جلوگیری می کند و تولید آن را نسبت به محصولات PET آسان تر می کند. برخلاف PLA، PETG در برابر آب مقاوم است و به آن اجازه میدهد در شرایط سخت محیط بیرونی دوام داشته باشد. از آنجایی که در دمای بالاتر از PLA تولید می شود، در برابر حرارت نیز مقاوم تر است.

کاربرد PETG چیست؟

یکی از کاربردهای رایج PETG برای طراحی، نمونه سازی و تولید بطری و ظروف PETG است. مقاومت بالای آن در برابر ضربه و دوام آن را به گزینه ای ایده آل تبدیل کرده است. PETG همچنین فاقد BPA است، که خبر خوبی برای مصرفکنندگان محصولاتی مانند ظروف غذای کودک و بطریهای آب است. این عناصر، همراه با شفافیت طبیعی PETG (حتی شفاف تر از PET)، روشن می کند که چگونه به یک انتخاب محبوب در صنعت غذا و نوشیدنی تبدیل شده است.

با این حال، PETG فقط برای بسته بندی مواد غذایی نیست. PETG دوام کافی برای مقاومت در برابر فرآیندهای شیمیایی و اشعه استریلیزاسیون خشن مورد نیاز در یک محیط پزشکی را دارا می باشد. شفافیت و دوام آن نیز آن را برای بسته بندی های پزشکی و دارویی عالی می کند.

علاوه بر این، PETG در ایمپلنت ها و پروتزهای پزشکی نیز به کار می رود.

کسبوکارهایی که میخواهند در بازار منحصر به فرد باشند، دلیل خوبی برای استفاده از PETG در علائم و نمایشگرهای خود دارند. پلاستیک شفاف را می توان به راحتی رنگ آمیزی کرد تا تابلوهای فروشگاهی چشم نواز ایجاد کند. همچنین در ایجاد استندهای نمایشی با رنگ ها و اندازه های مختلف (به جای جواهرات) استفاده می شود.

به دلیل مقاومت سخت آن در برابر گرما و عوامل استرس زای شیمیایی، PETG همچنین توسط ماشینکاران و مهندسان سازنده برای ایجاد قطعاتی مانند محافظها، قطعات تست و ابزار و وسایل کمکی تولیدی استفاده میشود.

تفاوت های PET با PETG

PET حاصل ترکیب دو مونومر است. PETG ممکن است شامل همین مونومرها باشد، اما شامل گلیکول نیز می شود که به آن خواص شیمیایی متفاوتی نسبت به PET می دهد. PETG نسبت به PET کمتر شکننده و انعطاف پذیرتر است و برای تولید بطری ها ایده آل است.

PET و PETG مواد مشابهی هستند و بازیافت هر دو به یک اندازه آسان است، اما چند تفاوت مهم دارند. PET کمتر از PETG تحت تأثیر اشعه ماوراء بنفش قرار می گیرد همچنین PET در برابر خراش بسیار مقاوم است. علاوه بر این، PET ماده آسان تری برای کار با آن است، بنابراین اگر PETG را انتخاب می کنید، باید یک تامین کننده بسته بندی با تجربه زیاد در کار با پلاستیک PETG پیدا کنید.

با این حال، PETG می تواند یک انتخاب عالی برای بسیاری از محصولات بسته بندی از جمله انواع بطری و ظروف PETG باشد. شفافتر از PET است، به این معنی که دیدن محصول شما برای مشتریان آسانتر است. PETG نسبت به PET بادوامتر و در برابر ضربه مقاومتر است و در لمس نرمتر به نظر میرسد که میتواند برای مصرفکنندگان جذاب باشد. همچنین در برابر مواد شیمیایی بیشتر از PETمقاوم است.

قالب گیری بطری های پلاستیکی PETG

قالب گیری بطری ها و محصولات پلاستیکی PETG توسط دستگاه های پلاستیک بادی مخصوص PETG انجام می گیرد.

توسط این دستگاه های بادی پلاستیک می توان انواع بطری های پلاستیکی PETG در ابعاد و شکل های گوناگون را تولید کرد.

برای اخذ مشاوره و راهنمایی جهت راه اندازی خط تولید PETG از طریق راه های ارتباطی با کارشناسان ما در تماس باشید.

The post بطری و ظروف PETG first appeared on پارس پلیمر.

]]>