The post دستگاه تزریق IML لیبل گذاری درون قالب first appeared on پارس پلیمر.

]]>

نحوه کار دستگاه تزریق IML لیبل گذاری درون قالب

لیبل گذاری درون قالب (IML) ابتدا برای دستگاه پلاستیک بادی طراحی شد، اگرچه پیشرفتهایی با استفاده از دستگاه قالبگیری تزریقی یا ترموفرمینگ با سیستمهای تغذیهشده انجام شد، کارایی فرآیند لیبل گذاری را افزایش داده است. مفهوم اصلی شامل پوشاندن پشت لیبل با یک لایه حرارتی و به دنبال آن یک ماده زیرلایه است که جوهر مقاوم در برابر حرارت روی آن اعمال می شود. سپس یک پوشش مقاوم در برابر حرارت از لاک اعمال می شود. این فرآیند نیاز به عملیات حرارتی بطری ها را قبل از لیبل زدن به منظور دستیابی به چسبندگی کافی از بین می برد. در ابتدا، کاغذ به عنوان بستر برچسبی که چسب واکنشگر حرارتی روی آن اعمال می شد، استفاده می شد. در زمان های اخیر، بسترهای پلی اولفین مانند پلیارت از کاغذهای مصنوعی Arjobex استفاده شده است. که این مزیت را ایجاد می کند که ضایعات بطری های پلی اتیلن و پلی پروپیلن تولید شده در فرآیند قالب گیری را می توان بدون نیاز به حذف لیبل قبل از بازیافت، بازیافت کرد.

دستگاه تزریق IML لیبل گذاری درون قالب

تکنیک های مختلفی برای انجام فرآیند لیبل گذاری در قالب وجود دارد. می توان از خلاء و هوای فشرده برای کنترل لیبل ها استفاده کرد، همچنین می توان از الکتریسیته ساکن استفاده کرد. الکترودهای شارژ الکترواستاتیک یک برچسب را در حین انتقال به دستگاه تزریق IML شارژ میکنند، به طوری که وقتی برچسب روی ابزار قرار میگیرد و توسط ربات لیبلزن آزاد میشود، خود را روی ابزار میپیچد. اکثر سیستمهای روبات برای قرار دادن برچسبها برای ماشینهای تزریق پلاستیک خاص مورد نیاز نیستند و میتوانند با پرسهای بهروز استفاده شوند.

لیبل ها ممکن است کاغذ یا ماده ای مشابه محصول قالب گیری شده باشند. معمولاً از پلی پروپیلن یا پلی استایرن به عنوان ماده برچسب استفاده می شود که ضخامت آن بین 15 تا 40 میکرومتر است. در برخی از کشورهای آسیایی مانند (تایوان)، (لائوس)، (کامبوج)، (میانمار) و (تایلند)، IML متفاوت از غربی ها نامیده می شود. در گروه بزرگ صنعت پلاستیک GIFFINDEX (تایلند)، IML با اندازه 20 میکرون از سال 1998 تاکنون (Foil In Mold) نامیده می شود که باعث شده اکثر فعالان تجاری آسیایی آن را (Foil In Mold) بنامند. (لیبل) یا (فیلم)، بنابراین اپراتورهای صنعت IML در منطقه باید نام های دیگر را بیشتر بیاموزند. از مواد لیبل حفره دار نیز استفاده می شود. این یک ماده ساندویچی است که دارای یک لایه اسفنجی است که بین دو لایه جامد بسیار نازک متصل شده است. مزیت فیلم حفره دار انطباق بهتر با منحنی های شعاع کوچک روی یک محصول است. از فیلم چند لایه می توان برای تزئین محصولات استفاده کرد که مقاومت بالایی در برابر سایش ایجاد می کند. این نوع فیلم دارای سطح چاپی است که توسط لایه دوم فیلم با ضخامت 30 یا 40 میکرومتر محافظت می شود. محصولاتی که از این نوع برچسب استفاده می کنند ممکن است شامل ظروف خانگی، ظروف بسته بندی صنایع غذایی و یا اجزای داخلی خودرو باشند.

لیبل زدن در قالب روشی محبوب برای تزئین قطعات قالبگیری تزریقی برای لوازم الکترونیکی مصرفی و درب بطریهای پلاستیکی است. سازندگان رایانه های نوت بوک و تلفن های همراه از فناوری IML برای مقاومت در برابر سایش بیشتر از رنگ آمیزی اسپری یا چاپ با پد استفاده می کنند. IML می تواند گزینه های تزئینی بیشتری نسبت به روش های دیگر ارائه دهد. گرافیک های چاپی چند رنگ و چاپ لیتوگرافی افست برای تولید محصولات با گرافیک با کیفیت بالاتر نسبت به روش های دیگر تزئین استفاده می شود. اکثر کاربردهای در این زمینه از گرافیک سطح دوم استفاده می کنند. تزئینات در پشت یک بستر شفاف، معمولاً پلی کربنات یا اکریلیک با ضخامت 0.125 تا 0.375 میلی متر (0.005 تا 0.015 اینچ) چاپ شده است.پلاستیک تزریقی در سمت جوهر فیلم قرار دارد. این لیبل ها بین لایه فیلم و پلاستیک تزریق شده را محصور می کند و در نتیجه لیبلی ایجاد می کند که در حین استفاده ساییده نمی شود. سیستم های الکتریکی می توانند موقعیت دقیق برچسب را بررسی کنند و می توانند صحت برچسب را تأیید کنند.

برچسب زدن در قالب فقط به معنای ساختن بسته بندی بهتر برای برندهای مصرف کننده نیست. مزایا در طول فرآیند تولید شروع می شود، از طریق تجربه مشتری ادامه می یابد و با بازیافت کارآمدتر پایان می یابد.

برچسبگذاری در قالب فرآیندی است که در آن یک برچسب محصول مستقیماً از طریق اتوماسیون در قسمت حفرهای قالب قرار میگیرد و با الکتریسیته ساکن در جای خود نگه میدارد. سپس قالب بسته می شود و پلاستیک روی برچسب تزریق می شود و یک برچسب کاملاً یکپارچه و کاربردی در یک مرحله تولید ایجاد می کند. هیچ تزئین اضافی مورد نیاز نیست.

مزایای دستگاه تزریق IML لیبل گذاری درون قالب

1) تطبیق پذیری شکل

فرآیند لیبل گذاری در قالب می تواند اشکال بسته بندی مختلفی مانند گرد، بیضی، مربع و مستطیل و همچنین درب بسته ها را با پوشش یکپارچه و ثابت در خود جای دهد.

2) زیبایی شناسی پیشرفته

لیبل گذاری در قالب، ترکیب گستردهای از بافتها، رنگها، پرداختها (از جمله فلزات)، و تصاویر با وضوح بالا را ممکن میسازد. این امر ظاهری غنی تر و پر جنب و جوش تر از آنچه می توان با کاغذ چسب سنتی و برچسب های پلاستیکی به دست آورد، ایجاد می کند.

3) بسیار کاربردی

لیبل گذاری درون قالب از ویژگی هایی پشتیبانی می کند که ظاهر و عملکرد برند را بهبود می بخشد، از جمله:

- چاپ دو رو

- محافظت در برابر اکسیژن و UV

- مقاومت برچسب ها

- کدهای UPC نامرئی (واترمارک دیجیتال)

4) دوام

قطعات برچسب گذاری در قالب در مقایسه با روش های تزئین سنتی یا برچسب های چسب دار مقاومت بالایی در برابر سایش و خراش دارند. برچسب گذاری در قالب مقاوم در برابر حرارت، مقاوم در برابر رطوبت و پایدار در دما است و برای محصولات مایکروویو، یخ زده و یخچالی ایده آل است.

به عنوان مثال، برچسب زدن در قالب پاره نمیشود، پوسته میشود یا چروک نمیشود، حتی زمانی که مرطوب باشد، زیرا برچسب به پلاستیک تزریق میشود.

5) پایداری

محصول نهایی کاملاً قابل بازیافت است زیرا برچسب و محصول یک ماده هستند. آنها لازم نیست قبل از قرار گرفتن در جریان بازیافت از هم جدا شوند و فرآیند بازیافت را کارآمدتر می کند.

همچنین از آنجایی که لیبل گذاری درون قالب به صورت خودکار انجام می شود و در یک مرحله تکمیل می شود، فرآیند تولید کوتاهتر بوده و نیازی به حمل و نگهداری بسته بندی خالی را از بین می برد. همه به فرآیند تولید دوستدار محیط زیست کمک می کنند.

خرید دستگاه تزریق IML لیبل گذاری درون قالب

برای خرید انواع دستگاه های تزریق پلاستیک و پلاستیک بادی با ویژگی لیبل گذاری درون قالب IML لطفا از طریق راه های ارتباطی با کارشناسان ما در ارتباط باشید.

شرکت ماشین سازی پارس ارائه دهنده به روز ترین ماشین آلات تزریق پلاستیک و تزریقی بادی با آپشن لیبل گذاری اتوماتیک

The post دستگاه تزریق IML لیبل گذاری درون قالب first appeared on پارس پلیمر.

]]>The post دستگاه تزریق بادی first appeared on پارس پلیمر.

]]>

مراحل تولید توسط دستگاه تزریقی بادی

محصولات تو خالی، مانند ظروف، بطری ها، ویال ها و غیره، معمولاً با فرآیندهای تزریقی بادی تولید می شوند. یک فرآیند بادی تزریقی معمولی معمولاً شامل سه مرحله اصلی پردازش است، یعنی قالبگیری تزریقی، قالبگیری بادی و خروج محصول. به طور کلی در مرحله اول، یک پاریزون پلیمری مذاب بر روی پین هسته ای که در مرحله اول بین قالب تزریق بالا و پایین قرار می گیرد، تزریق می شود تا یک پریفرم تولید شود. سپس در مرحله دوم، پریفرم بین یک قالب دمنده بالا و پایین قرار می گیرد و گاز از طریق پین هسته به پریفرم تزریق می شود تا یک ماده ترموپلاستیک تو خالی تولید شود. در نهایت، ماده ترموپلاستیک توخالی از پین هسته خارج می شود.

تزریق

دستگاه بادی تزریقی مبتنی بر لوله اکسترودر و مجموعه پیچ است که پلیمر را ذوب می کند. پلیمر مذاب به یک منیفولد وارد می شود و در آنجا از طریق نازل ها به یک قالب پریفرم تو خالی و گرم شده تزریق می شود. قالب پریفرم شکل خارجی را تشکیل می دهد و به دور یک سنبه (میله هسته) که شکل داخلی پریفرم را تشکیل می دهد، بسته می شود. پریفرم از یک گردن بطری/قوطی کاملاً شکل گرفته با یک لوله ضخیم پلیمری متصل است که بدنه را تشکیل می دهد.

دمیدن یا باد کردن

قالب پریفرم باز میشود و میله هسته چرخانده میشود و در قالب دمنده تو خالی و سرد بسته میشود. میله هسته باز می شود و اجازه می دهد هوای فشرده وارد پریفرم شود که آن را به شکل محصول نهایی باد می کند.

خروج محصول

پس از یک دوره خنککننده، قالب دمنده باز میشود و میله هستهای به موقعیت جهش میچرخد. محصول تولید شده از میله هسته جدا می شود و قبل از بسته بندی آزمایش نشت می شود. قالب پریفرم و دمنده میتواند حفرههای زیادی داشته باشد، معمولاً سه تا شانزده کویته بسته به اندازه محصول و خروجی مورد نیاز. سه مجموعه از میله های هسته وجود دارد که امکان تزریق همزمان پریفرم، قالب گیری دمشی و جهش را فراهم می کند.

محصولات تولید شده توسط دستگاه تزریق بادی

محصولات ترموپلاستیک توخالی ساخته شده با دستگاه تزریقی بادی دارای ترکیب مواد یکسان در سطوح داخلی و خارجی هستند. هنگامی که یک پلیمر مذاب از طریق یک نازل به داخل حفره قالب تزریق میشود، مواد روی سطوح داخلی حفره قالب و همچنین روی سطح پین هسته که بین حفرههای قالب بالایی و پایینی قرار گرفته است، قرار میگیرد. پلیمر احاطه کننده پین هسته در نهایت به لایه داخلی ماده توخالی تبدیل می شود و لایه پلیمری که سطوح حفره قالب را احاطه کرده است، در نهایت به لایه بیرونی ماده توخالی تبدیل می شود.

فرآیندهای ماشین دستگاه تزریق بادی

همزمان که از دو یا چند ماده در مرحله تزریق فرآیند استفاده می کنند نیز به خوبی شناخته شده اند. به عنوان مثال، دو ماده مختلف را می توان در بشکه های تزریق جداگانه ذوب کرد و از طریق سیستم های رانر جداگانه به قالب جریان یافت. محصولات ترموپلاستیک توخالی مورد استفاده در صنعت بسته بندی از فرآیند تزریق همزمان سود زیادی می برند. به عنوان مثال، بطری های ساخته شده برای نوشیدنی دارای دو یا چند لایه مواد هستند که حداقل یکی از آنها یک لایه مانع گاز است که بین دو یا چند لایه با ترکیبات مواد متفاوت از لایه مانع قرار گرفته است. با این حال، فرآیند تزریق همزمان باعث ایجاد اقلام ترموپلاستیک توخالی می شود که ترکیب مواد یکسانی را در سطح داخلی و سطوح خارجی محصول در زمانی که فرآیند قالب گیری تزریقی کامل می شود، دارند. هنگامی که پلیمر مذاب دوم تزریق می شود، بین لایه های تشکیل شده توسط پلیمر اول در اطراف پین هسته و حفره های قالب جریان می یابد و پلیمر دوم به یک لایه میانی تبدیل می شود.

فناوری پیشرفته ماشین آلات بادی تزریقی

خواص مواد سطوح داخلی و خارجی اقلام ترموپلاستیک توخالی، که به عنوان “فناوری سطح” نیز شناخته می شود، در صنایع مختلف اهمیت فزاینده ای پیدا کرده است. به عنوان مثال، در صنعت مراقبت های بهداشتی، اغلب مطلوب است که سطح داخلی ظروف حامل مایعاتی مانند مایعات آبی مواد دارویی یا مایعات بدن دارای ویژگی هایی باشد که با سطح خارجی ظرف متفاوت است. به طور خاص، موادی که رفتار آبگریز از خود نشان میدهند میتوانند از خیس شدن یا چسبیدن آب موجود در محلولهای آبی به سطح داخلی ظرف جلوگیری کنند، در نتیجه از ثابت ماندن غلظت دوز دارویی اطمینان حاصل میکنند. موادی که رفتار آبدوست از خود نشان می دهند می توانند از چسبیدن پروتئین ها به سطح داخلی ظرف جلوگیری کنند. در مثالی دیگر، موادی که با هم سازگار هستند میتوانند از چسبیدن پلاکتهای خون به سطح ظرف جلوگیری کنند. از طرف دیگر، یک ماده مقاوم در برابر مواد شیمیایی را می توان به عنوان سطح داخلی ظرف انتخاب کرد. این ماده را می توان به طور خاص برای اتصال یا مقاومت در برابر یک ماده شیمیایی خاص انتخاب کرد. در کاربردهای دیگر، فناوری سطح می تواند نقش مهمی در زیبایی شناسی داشته باشد، به عنوان مثال، در جایی که دو یا چند رنگ در سراسر قطعه استفاده می شود. بنابراین، تولید یک محصول ترموپلاستیک توخالی که دارای لایه های داخلی و خارجی از ترکیبات مختلف مواد باشد، مطلوب است، در حالی که از مزایای بهره وری ارائه شده توسط فرآیند قالب گیری تزریقی استفاده می شود.

مواد اولیه مورد استفاده در دستگاه تزریق بادی

مواد خام ترموپلاستیک که در فرآیند تزریق پلاستیک بادی مورد استفاده قرار می گیرند به شکل گلوله ها یا گرانول های کوچکی هستند که ابتدا ذوب شده و به یک لوله توخالی به نام پاریزون تبدیل می شوند. قطعات و محصولات تزریقی بادی را می توان از طیف گسترده ای از مواد ترموپلاستیک تولید کرد، از جمله: پلی اتیلن (چگالی کم) LDPE، LLDPE پلی پروپیلن PP پلی اتیلن – ترفتالات PET پلی وینیل کلراید PVC پلی اتیلن (چگالی بالا) HDPE

کاربردهای تزریق بادی

دستگاه تزریق پلاستیک بادی می تواند برای تولید انواع مختلفی از محصولات استفاده شود. محصولات تولید شده از فرآیند تزریقی بادی عموما پلاستیک، توخالی و دیواره نازک هستند. این نوع محصولات به طور مرتب مورد استفاده قرار می گیرند و در اشکال و اندازه های مختلف موجود هستند. پر استفاده ترین محصولات تزریقی بادی عبارتند از: قوطی های دارویی بطری های قطره چشم بطری توپ غلتکی بطری های Comestic بطری آدامس شیشه شیر کودک بطری های آب و نوشابه بطری های شامپو بطری های روغن ظروف شیر مخازن ذخیره سازی درام های پلاستیکی و …

حال که محصول مورد نظر مشخص شد، لازم است تصمیم بگیرید که در چه ابعاد و با چه تیراژی می خواهید تولید داشته باشید. پس از برآورد موارد یاد شده فوق، مشخص می شود که چه دستگاهی (هایی) باید بخرید و در نتیجه برای احداث کارگاه چه میزان فضا لازم خواهید داشت.

خرید دستگاه تزریق بادی

شرکت دانش بنیان ماشین سازی پارس اولین سازنده و ارائه کننده ماشین آلات تزریقی بادی در ایران می باشد. بهترین دستگاه تزریق پلاستیک بادی و ماشین تزریقی بادی در ابعاد و اندازه های مختلف با قیمت مقرون به صرفه و کیفیت تضمین شده و تکنولوژی روز دنیا را از شرکت ماشین سازی پارس بخواهید.

شرکت ماشین سازی پارس ارائه دهنده دستگاه تزریق پلاستیک بادی و راه اندازی خط تولید تزریقی بادی در زمینه فروش انواع ماشین پلاستیک بادی ، دستگاه تزریقی بادی و دستگاه تزریق پلاستیک در ابعاد و اندازه های مختلف با قیمت مناسب و تکنولوژی به روز دنیا.

برای مشاهده ویدیوی نحوه عملکرد دستگاه تزریق پلاستیک روی لینک زیر کلیک کنید:

مشاهده ویدیوی نحوه عملکرد دستگاه تزریق پلاستیک

برای اطلاع از قیمت انواع دستگاه تزریق پلاستیک بادی تمام اتوماتیک ، ماشین تزریقی بادی برقی ، دستگاه بادی تزریقی هیدرولیکی با ما در ارتباط باشید.

The post دستگاه تزریق بادی first appeared on پارس پلیمر.

]]>The post ساخت قطعات و محصولات پلاستیکی first appeared on پارس پلیمر.

]]>

قطعات پلاستیکی چگونه ساخته می شوند؟

انواع روش های تولید محصولات پلاستیکی برای پوشش طیف وسیعی از کاربردها، هندسه قطعات و انواع پلاستیک توسعه یافته است. برای هر طراح و مهندسی که در توسعه محصول کار می کند، آشنایی با گزینه های تولید امروزی و پیشرفت های جدیدی که نشان می دهد قطعات فردا چگونه ساخته خواهند شد، بسیار مهم است.

این مقاله یک نمای کلی از رایج ترین فرآیندهای تولید برای تولید قطعات پلاستیکی است و دستورالعمل هایی را ارائه می دهد تا به شما کمک کند بهترین گزینه را برای برنامه خود انتخاب کنید.

نحوه انتخاب از بین انواع روش های تولید محصولات پلاستیکی

هنگام انتخاب فرآیند تولید برای محصول خود به عوامل زیر توجه کنید:

- فرم: آیا قطعات شما دارای ویژگی های ساختاری پیچیده یا مجبور به تحمل فشار هستند؟ بسته به هندسه یک طرح، گزینه های تولید ممکن است محدود باشد یا ممکن است به طراحی قابل توجهی برای بهینه سازی تولید (DFM) نیاز داشته باشد تا تولید آنها مقرون به صرفه باشد.

- نسبت حجم/هزینه: مجموع یا حجم سالانه قطعاتی که قصد تولید آن را دارید چقدر است؟ برخی از فرآیندهای تولید هزینه های بالایی برای ابزار و راه اندازی دارند، اما قطعاتی را تولید می کنند که بر اساس هر قطعه ارزان هستند. در مقابل، فرآیندهای تولید با حجم کم هزینههای راهاندازی پایینی دارند، اما به دلیل زمانهای چرخه آهستهتر، اتوماسیون کمتر و کار دستی، هزینه هر قطعه ثابت میماند یا زمانی که حجم افزایش مییابد بهطور جزئی کاهش مییابد.

- زمان: چقدر سریع به قطعات یا کالاهای نهایی تولید شده نیاز دارید؟ برخی از فرآیندها اولین قطعات را در عرض 24 ساعت ایجاد می کنند، در حالی که ابزارسازی و راه اندازی برای برخی فرآیندهای تولید با حجم بالا ماه ها طول می کشد.

- جنس: محصول شما باید در برابر چه تنش ها و فشارهایی مقاومت کند؟ مواد بهینه برای یک کاربرد معین توسط تعدادی از عوامل تعیین می شود. هزینه باید با الزامات عملکردی و زیبایی شناسی متعادل شود. ویژگیهای ایدهآل را برای کاربرد خاص خود در نظر بگیرید و آنها را با گزینههای موجود در یک فرآیند تولید معین مقایسه کنید.

انواع پلاستیک ها

پلاستیک ها در هزاران گونه با مواد شیمیایی پایه، مشتقات و افزودنی های مختلف وجود دارند که برای پوشش طیف گسترده ای از خواص عملکردی و زیبایی شناختی فرموله شده اند.

برای ساده کردن فرآیند یافتن بهترین مواد مناسب برای یک قطعه یا محصول خاص، ابتدا به دو نوع اصلی پلاستیک نگاه می کنیم: ترموپلاستیک ها و ترموست ها.

ترموپلاستیک ها

ترموپلاستیک ها رایج ترین نوع پلاستیک هستندکه در انواع روش های تولید محصولات پلاستیکی کاربرد دارند. ویژگی اصلی که آنها را از گرماسخت ها متمایز می کند، توانایی آنها در طی چرخه های مذاب و انجماد متعدد بدون تخریب قابل توجه است. ترموپلاستیک ها معمولاً به صورت گلوله ها یا ورق های کوچک عرضه می شوند که حرارت داده شده و با استفاده از فرآیندهای مختلف تولید به شکل دلخواه در می آیند. این فرآیند کاملاً برگشت پذیر است، زیرا هیچ پیوند شیمیایی صورت نمی گیرد، که بازیافت یا ذوب و استفاده مجدد از ترموپلاستیک ها را امکان پذیر می کند.

انواع متداول مواد ترموپلاستیک:

- اکریلیک (PMMA)

- اکریلونیتریل بوتادین استایرن (ABS)

- پلی آمید (PA)

- پلی لاکتیک اسید (PLA)

- پلی کربنات (PC)

- کتون پلی اتر اتر (PEEK)

- پلی اتیلن (PE)

- پلی پروپیلن (PP)

- پلی وینیل کلراید (PVC)

پلاستیک های ترموست

بر خلاف ترموپلاستیک ها، در پلاستیک های ترموست (که به آنها ترموست نیز گفته می شود) پس از پخت در حالت جامد دائمی باقی می مانند. پلیمرهای موجود در مواد ترموست در طول فرآیند پخت که توسط گرما، نور یا تشعشع مناسب القا می شود، به هم متصل می شوند. این فرآیند پخت یک پیوند شیمیایی برگشت ناپذیر را تشکیل می دهد. پلاستیک های ترموست هنگام گرم شدن به جای ذوب شدن تجزیه می شوند و با سرد شدن اصلاح نمی شوند. بازیافت ترموست یا بازگرداندن مواد به مواد اولیه آن امکان پذیر نیست.

انواع متداول مواد ترموست:

- استر سیانات

- اپوکسی

- پلی استر

- پلی اورتان

- سیلیکون

- لاستیک ولکانیزه

انواع روش های تولید محصولات پلاستیکی

- پرینت سه بعدی

- ماشینکاری CNC

- ریخته گری پلیمری

- قالب گیری چرخشی

- شکل دهی خلاء

- تزریق پلاستیک

- اکستروژن

- پلاستیک بادی

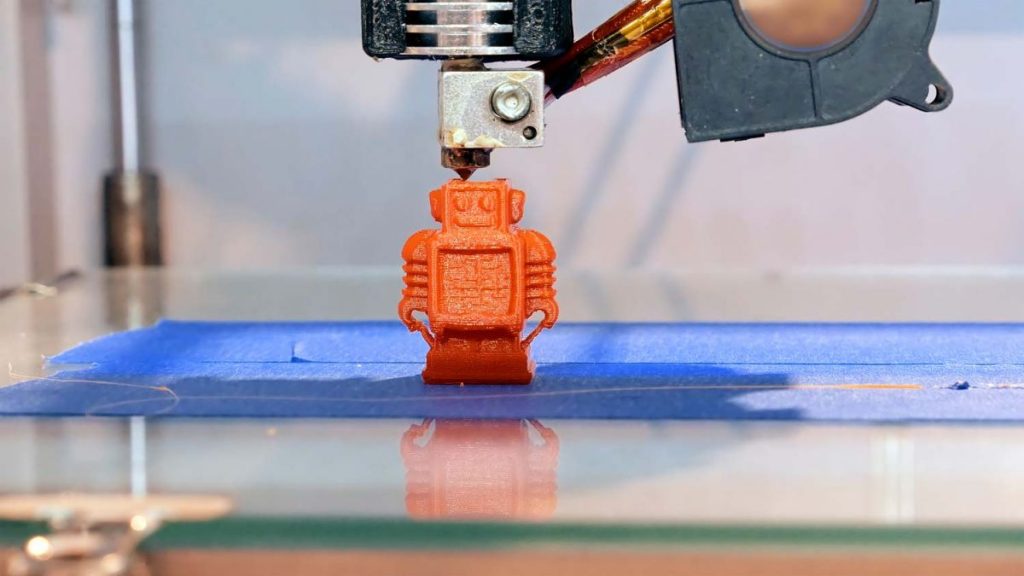

پرینت سه بعدی ( انواع روش های تولید محصولات پلاستیکی )

پرینترهای سه بعدی با ساختن مواد لایه به لایه، قطعات سه بعدی را مستقیماً از مدل های CAD ایجاد می کنند تا زمانی که یک قسمت فیزیکی کامل تشکیل شود.

فرایند ساخت توسط پرینت سه بعدی

- تنظیم چاپ

- چاپ

- پردازش پس از چاپ

از آنجایی که چاپگرهای سه بعدی برای طراحی جدید نیازی به ابزار و حداقل زمان راه اندازی ندارند، هزینه تولید یک قطعه سفارشی در مقایسه با فرآیندهای تولید سنتی ناچیز است.

فرآیندهای پرینت سه بعدی نسبت به فرآیندهای تولیدی که برای تولید انبوه استفاده می شوند کندتر و فشرده تر هستند.

با بهبود فناوریهای پرینت سه بعدی، هزینه هر قطعه همچنان کاهش مییابد و طیف وسیعتری ازتولیدات کم حجم تا متوسط را در بر می گیرد.

در حالی که اکثر فرآیندهای تولید پلاستیک به ماشین آلات صنعتی گران قیمت، امکانات اختصاصی و اپراتورهای ماهر نیاز دارند، چاپ سه بعدی به شرکت ها اجازه می دهد تا به راحتی قطعات پلاستیکی و نمونه های اولیه را ایجاد کنند.

سیستمهای پرینت سه بعدی رومیزی یا رومیزی فشرده برای ایجاد قطعات پلاستیکی مقرون به صرفه هستند و به فضای بسیار کمی نیاز دارند و به مهارت خاصی نیاز ندارند و به مهندسان، طراحان و سازندگان حرفهای این امکان را میدهند تا چرخههای تکرار و تولید را از روزها یا هفتهها تا چند ساعت سرعت بخشند.

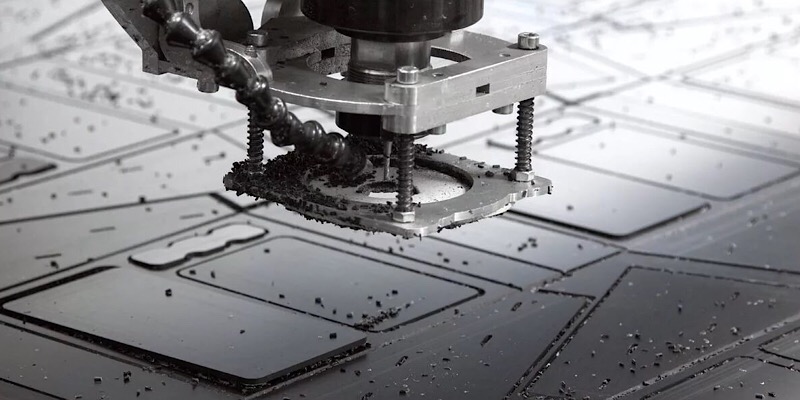

ماشینکاری CNC ( انواع روش های تولید محصولات پلاستیکی )

ماشینکاری CNC شامل آسیابها، ماشینهای تراش و سایر فرآیندهای کنترلشده توسط کامپیوتر است. این فرآیندها با بلوکهای جامد، میلههای فلزی یا پلاستیکی شروع میشوند که با برداشتن مواد از طریق برش، سوراخ کردن و سنگزنی شکل میگیرند.

بر خلاف سایر انواع روش های تولید محصولات پلاستیکی، ماشینکاری CNC یک فرآیند حذفی است که در آن مواد توسط یک ابزار متحرک و قسمت ثابت (فرزکاری) یا یک قطعه چرخان با یک ابزار ثابت (تراش) حذف می شود.

فرایند ساخت با دستگاه CNC

- راهاندازی کار

- ماشینکاری

- پس از پردازش

ماشینکاری برای کاربردهای قطعات پلاستیکی با حجم کم که نیاز به تلورانس های تنگ و هندسه هایی دارند که قالب گیری آنها دشوار است ایده آل است. کاربردهای معمولی شامل نمونه سازی و قطعات نهایی مانند قرقره ها، چرخ دنده ها و بوشینگ ها می باشد.

ماشینکاری CNC هزینههای راهاندازی کم تا متوسطی دارد و میتواند قطعات پلاستیکی با کیفیت بالا را با زمانهای کوتاه از طیف وسیعی از مواد تولید کند.

فرآیندهای ماشینکاری محدودیت های هندسی بیشتری نسبت به چاپ سه بعدی دارند. با ماشینکاری، هزینه هر قطعه با پیچیدگی قطعه افزایش می یابد. آندرکات، گذرگاهها و ویژگیهای روی چند قسمت همگی به افزایش هزینه قطعه منجر می شوند.

مواد مورد استفاده در ماشین کاری CNC

اکثر پلاستیک های سخت را می توان ماشین کاری کرد، با کمی تفاوت در سختی. پلاستیکهای ترموست نرمتر برای پشتیبانی از قطعات در حین ماشینکاری نیاز به ابزارهای تخصصی دارند همچنین پلاستیکهای پر شده میتوانند ساینده باشند و عمر ابزار برش را کاهش دهند.

برخی از پلاستیک هایی که معمولاً ماشین کاری CNC می شوند عبارتند از:

- اکریلیک (PMMA)

- اکریلونیتریل بوتادین استایرن (ABS)

- نایلون پلی آمید (PA)

- پلی لاکتیک اسید (PLA)

- پلی کربنات (PC)

- کتون پلی اتر اتر (PEEK)

- پلی اتیلن (PE)

- پلی پروپیلن (PP)

- پلی وینیل کلراید (PVC)

- پلی کربنات (PC)

- پلی استایرن (PS)

- پلی اکسی متیلن (POM)

ریخته گری پلیمری ( انواع روش های تولید محصولات پلاستیکی )

در ریختهگری پلیمری، یک رزین مایع یا لاستیک واکنشپذیر، قالب را پر میکند که واکنش شیمیایی میدهد و جامد میشود. پلیمرهای معمولی برای ریخته گری عبارتند از پلی اورتان، اپوکسی، سیلیکون و اکریلیک.

فرایند ساخت توسط ریخته گری پلیمری

- آماده سازی قالب

- ریخته گری

- پخت

- قالب زدایی

- پیرایش

قالب های انعطاف پذیر ساخته شده از لاستیک لاتکس یا لاستیک سیلیکونی ولکانیزه شده در دمای اتاق (RTV) در مقایسه با ابزار سخت ارزان هستند، اما می توانند تنها تعداد محدودی (حدود 25 تا 100) ریخته گری را به عنوان واکنش شیمیایی یورتان ها، اپوکسی ها، پلی استر و … تولید کنند. اکریلیک سطوح قالب را تخریب می کند.

قالب های سیلیکونی RTV می توانند حتی کوچکترین جزئیات را بازتولید کنند و قطعات ریخته گری با کیفیت بالا را تولید کنند. پرینت سه بعدی استریولیتوگرافی روشی متداول برای ایجاد مسترینگ برای قالب ها به طور مستقیم از طرح های CAD است که بخشی از آن به دلیل وضوح بالا و توانایی مشابه آن در تولید ویژگی های خوب است.

ریختهگری پلیمری نسبتاً ارزان است و سرمایهگذاری اولیه کمی نیاز دارد، اما پلیمرهای ترموست برای ریختهگری معمولاً گرانتر از همتایان ترموپلاستیک خود هستند و قالبگیری قطعات ریختهگری کار فشردهای است. هر قطعه ریخته گری به مقداری کار عملی برای پس پردازش نیاز دارد که هزینه نهایی هر قطعه را در مقایسه با روش های تولید خودکار مانند قالب گیری تزریقی بالا می برد.

ریخته گری پلیمری معمولاً برای نمونه سازی، تولید کوتاه مدت و همچنین کاربردهای دندانپزشکی و جواهرات خاص استفاده می شود.

مواد مورد استفاده در ریخته گری پلیمر

- پلی اورتان

- اپوکسی

- پلی اتر

- پلی استرها

- اکریلیک

- سیلیکون

قالب گیری چرخشی ( انواع روش های تولید محصولات پلاستیکی )

قالب گیری چرخشی (روتومولدینگ) فرآیندی است که شامل گرم کردن یک قالب توخالی پر از ترموپلاستیک پودر شده و چرخاندن حول دو محور برای تولید اجسام توخالی عمدتاً بزرگ است. فرآیندهایی برای قالبگیری روتومور پلاستیکهای گرماسخت نیز در دسترس هستند، هرچند کمتر رایج هستند.

فرایند ساخت با قالب گیری چرخشی

- شارژ: پودر پلاستیک در حفره قالب بارگذاری می شود و سپس قسمت های باقی مانده قالب نصب می شود و حفره برای گرم شدن بسته می شود.

- گرم کردن: قالب تا زمانی که پودر پلاستیک ذوب شود و به دیواره های قالب بچسبد گرم می شود، در حالی که قالب در امتداد دو محور عمود بر هم می چرخد تا از یک پوشش پلاستیکی یکنواخت اطمینان حاصل شود.

- خنکسازی: قالب به آرامی خنک میشود در حالی که قالب در حال حرکت است تا اطمینان حاصل شود که پوست قطعه قبل از انجماد کامل، افتادگی یا فروریختگی ندارد.

- برداشتن قطعه: قسمت از قالب جدا می شود، هر گونه فلاش از بین می رود.

قالبگیری چرخشی نسبت به انواع روش های تولید محصولات پلاستیکی به ابزار ارزانتری نیاز دارد، زیرا در این فرآیند از نیروی گریز از مرکز، نه فشار، برای پر کردن قالب استفاده میشود. قالب ها را می توان با هزینه کمتر و بسیار سریعتر از ابزارسازی برای سایر فرآیندهای قالب گیری ماشینکاری CNC، ریخته گری، یا از اپوکسی یا آلومینیوم ، به ویژه برای قطعات بزرگ ساخت.

روتومولدینگ قطعاتی با ضخامت دیواره تقریباً یکنواخت ایجاد می کند. هنگامی که ابزار و فرآیند راه اندازی شد، هزینه هر قطعه نسبت به اندازه قطعه بسیار کم است. همچنین می توان قطعات از پیش آماده شده مانند رزوه های فلزی، لوله های داخلی و سازه ها را به قالب اضافه کرد.

این عوامل، قالبگیری چرخشی را برای تولید کوتاهمدت یا بهعنوان جایگزینی برای قالبگیری دمشی برای حجمهای کمتر ایدهآل میسازد. محصولات معمولی قالب گیری روتوم شامل مخازن، شناورها، ظروف بزرگ، اسباب بازی ها، کلاه ایمنی و بدنه قایق رانی هستند.

روتومولدینگ محدودیتهای طراحی دارد و محصولات نهایی دارای تحملهای ضعیفتر هستند. از آنجایی که کل قالب باید گرم و سرد شود، این فرآیند همچنین دارای چرخه طولانی است و کاملاً کار فشرده است و کارایی آن را برای کاربردهای با حجم بالاتر محدود می کند.

مواد مورد استفاده در قالب گیری چرخشی

رایج ترین ماده برای قالب گیری چرخشی پلی اتیلن (PE) است که در 80 درصد کاربردها استفاده می شود، عمدتاً به این دلیل که پلی اتیلن را می توان به راحتی در دمای اتاق به پودر تبدیل کرد.

سایر پلاستیک های روتومولد معمولی عبارتند از:

- پلی اتیلن

- پلی پروپیلن

- کلرید پلی وینیل

- نایلون

- پلی کربنات

قالب گیری با خلاء

شکل دهی خلاء یک روش تولیدی است که در آن پلاستیک گرم می شود و معمولاً با استفاده از قالب شکل می گیرد. ماشینهای شکلدهنده خلاء از نظر اندازه و پیچیدگی متفاوت هستند، از دستگاههای رومیزی ارزانقیمت گرفته تا ماشینهای صنعتی خودکار. مراحل زیر فرآیند معمولی برای شکل دهی خلاء صنعتی را شرح می دهد.

فرایند ساخت قالب گیری با استفاده از خلاء

- بستن: یک ورق پلاستیکی در یک قاب بسته می شود.

- گرمایش: ورق و قاب به عناصر گرمایشی نزدیک می شوند که پلاستیک را نرم و انعطاف پذیر می کند.

- مکش: قاب پایین میآید و پلاستیک روی قالب کشیده میشود، در حالی که خلاء فعال میشود تا تمام هوا را از بین پلاستیک و قالب خارج کند و به این ترتیب جسم تشکیل شود.

- خنک شدن و رهاسازی: پس از اینکه قطعه روی قالب شکل گرفت، باید قبل از برداشتن به آن زمان داد تا خنک شود. گاهی اوقات از سیستم خنک کننده مانند فن ها و مه پاش برای کاهش زمان چرخه استفاده می شود.

- پیرایش: پس از آزاد شدن قطعه، مواد اضافی یا با دست یا با دستگاه CNC بریده می شود.

هزینههای ابزار برای شکلدهی خلاء در مقایسه با انواع روش های تولید محصولات پلاستیکی، به دلیل نیروها و فشارهای کم، پایین است. قالب ها از چوب، گچ یا رزین چاپ سه بعدی برای دوره های کوتاه تولید و قطعات سفارشی ساخته می شوند. برای حجم تولید بالا، تولیدکنندگان از ابزار فلزی بادوام تری استفاده می کنند.

با توجه به مقیاس وسیع ماشین آلات ترموفرمینگ و شکل دهی خلاء و امکانات اتوماسیون در سطح بالا، ترموفرمینگ برای هر کاربرد از محصولات سفارشی یا نمونه های اولیه گرفته تا تولید انبوه ایده آل است. با این حال، این فرآیند فقط فرم های محدودی را ارائه می دهد و فقط می تواند برای ساخت قطعات با دیواره های نسبتا نازک و هندسه های ساده استفاده شود.

معمولاً قطعات وکیومشده شامل بستهبندی محصول، سینیهای دوش، روکش درب خودرو، بدنه قایق و محصولات سفارشی است.

مواد مورد استفاده در قالب گیری با خلاء

بیشتر ترموپلاستیکها را میتوان برای شکلدهی گرما استفاده کرد که انعطافپذیری را در انتخاب مواد ارائه میدهد.

پلاستیک هایی که معمولا برای شکل دهی حرارتی استفاده می شوند عبارتند از:

- اکریلیک (PMMA)

- اکریلونیتریل بوتادین استایرن (ABS)

- پلی اتیلن ترفتالات گلیکول (PETG)

- پلی استایرن (PS)

- پلی کربنات (PC)

- پلی پروپیلن (PP)

- پلی اتیلن (PE)

- پلی وینیل کلراید (PVC)

تزریق پلاستیک یا اینجکشن مولدینگ ( انواع روش های تولید محصولات پلاستیکی )

تزریق پلاستیک قالبگیری تزریقی (IM) با تزریق پلاستیک مذاب به قالب کار میکند. این صنعت پرکاربردترین فرآیند برای تولید انبوه قطعات پلاستیکی است.

فرایند ساخت با دستگاه تزریق پلاستیک

- راه اندازی قالب: اگر قطعه دارای درج است، این قطعات به صورت دستی یا رباتیک اضافه می شوند. قالب توسط پرس هیدرولیک بسته می شود.

- اکستروژن پلاستیک: گلوله های پلاستیکی کوچک ذوب شده و از طریق یک محفظه گرم شده توسط یک پیچ اکسترود می شوند.

- قالب گیری: پلاستیک مذاب به داخل قالب تزریق می شود.

- خنکسازی و رهاسازی: قسمت در قالب خنک میشود تا زمانی که به اندازهای جامد شود که به صورت مکانیکی یا هوای فشرده خارج شود.

- پردازش: اسپروها، رانرها و هر گونه فلاش (در صورت وجود) از قطعه حذف می شود، اغلب این کار به صورت خودکار به عنوان بخشی از دهانه قالب انجام می گیرد.

قالبهای دستگاه تزریق بسیار پیچیده هستند و برای تولید قطعات با کیفیت باید با دقت بالا ساخته شوند. به دلیل دما و فشار بالا، این قالب ها از فلزاتی مانند فولاد سخت ماشین کاری می شوند. قالبهای آلومینیومی نرمتر ارزانتر هستند، اما سریعتر سایش میشوند، بنابراین معمولاً برای دورههای تولید کوتاه تر استفاده میشوند.

از دستگاه تزریق میتوان برای تولید قطعات بسیار پیچیده استفاده کرد، اما هندسههای خاص هزینه را به میزان قابل توجهی افزایش میدهند. پیروی از دستورالعملهای طراحی برای ساخت (DFM) به مدیریت هزینههای ابزار کمک میکند. ساخت قالبهای جدید برای دستگاه تزریق ممکن است ماهها طول بکشد و هزینههای آنها میتواند هفت یا هشت رقمی باشد.

علیرغم هزینه های اولیه بالا قالب گیری تزریقی برای کاربردهای با حجم بالا با سایر روش ها قابل مقایسه نیست. پس از راه اندازی ابزار، زمان چرخه تنها چند ثانیه طول می کشد، و میلیون ها قطعه با کیفیت بالا را می توان با کسری از هزینه تمام فرآیندهای تولید دیگر تولید کرد.

مواد مورد استفاده در دستگاه تزریق پلاستیک

قالب گیری تزریقی را می توان تقریباً با هر نوع ترموپلاستیک انجام داد. روش مشابهی از قالب گیری تزریقی واکنش شناخته شده (RIM) برای تولید قطعات از پلاستیک های ترموست استفاده می شود.

پلاستیک هایی که معمولا در دستگاه تزریق استفاده می شوند عبارتند از:

- اکریلیک (PMMA)

- اکریلونیتریل بوتادین استایرن (ABS)

- پلی آمید (PA)

- پلی اتیلن ترفتالات گلیکول (PETG)

- پلی استایرن (PS)

- پلی کربنات (PC)

- پلی پروپیلن (PP)

- پلی اتیلن (PE)

- پلی وینیل کلراید (PVC)

قالب گیری با دستگاه اکستروژن ( انواع روش های تولید محصولات پلاستیکی )

قالب گیری اکستروژن با فشار دادن پلاستیک از طریق قالب کار می کند. شکل قالب مقطعی از قسمت نهایی است.

فرایند ساخت با دستگاه اکستروژن

- اکستروژن پلاستیک: پلاستیک گرم می شود و توسط اسپرو از یک محفظه گرم شده عبور می کند.

- قالب گیری: پلاستیک از طریق قالبی عبور می کند که شکل نهایی قطعه را ایجاد می کند.

- خنک کننده: پلاستیک اکسترود شده خنک می شود.

- برش یا قرقره: شکل ممتد قرقره شده یا به طول بریده می شود.

ماشینهای اکستروژن در مقایسه با ماشینهای صنعتی دیگر مانند CNC یا قالبگیری تزریقی نسبتاً ارزان هستند، زیرا پیچیدگی کمتری دارند و به چنین سطوح بالایی از دقت ماشین نیاز ندارند. به دلیل شکل های ساده، قالب ها نیز ارزان تر هستند، با هزینه های ابزار که کسری از هزینه قالب ها برای قالب گیری تزریقی است.

درست مانند قالب گیری تزریقی، قالب گیری اکستروژن یک فرآیند تقریباً پیوسته است که باعث می شود قیمت قطعات اکسترود شده بسیار پایین باشد.

فرم ها و اشکالی که می توان با اکستروژن تولید کرد به محصولاتی محدود می شود که دارای پروفایل های پیوسته هستند، مانند مقاطع T، مقاطع I، مقاطع L، مقاطع U و مقاطع مربع یا دایره ای. کاربردهای معمولی عبارتند از لوله ها، شیلنگ ها، نی ها و قالب های قاب پنجره.

مواد مورد استفاده در دستگاه اکستروژن

تقریباً هر نوع ترموپلاستیک اکسترود شده از جمله:

- اکریلیک (PMMA)

- اکریلونیتریل بوتادین استایرن (ABS)

- پلی آمید (PA)

- پلی اتیلن ترفتالات گلیکول (PETG)

- پلی استایرن (PS)

- پلی کربنات (PC)

- پلی پروپیلن (PP)

- پلی اتیلن (PE)

- پلی وینیل کلراید (PVC)

تولید پلاستیک با دستگاه پلاستیک بادی ( انواع روش های تولید محصولات پلاستیکی )

پلاستیک بادی یا قالب گیری بادی یک تکنیک تولیدی است که برای ایجاد قطعات پلاستیکی توخالی با باد کردن یک لوله پلاستیکی گرم شده در داخل قالب استفاده می شود تا به شکل دلخواه درآید.

فرایند ساخت پلاستیک بادی

- راه اندازی قالب: گلوله های پلاستیکی کوچک ذوب شده و به یک لوله توخالی به نام پاریزون یا پریفرم تبدیل می شوند (بسته به نوع فرعی قالب گیری بادی).

- قالب گیری: پاریزون در قالب گیره می شود و با هوای تحت فشار باد می شود تا جایی که شکل داخل قالب را به خود بگیرد.

- خنک شدن و رهاسازی: قطعه در قالب خنک می شود تا به اندازه ای جامد شود که خارج شود.

- قالب گیری بادی در فشار بسیار کمتری نسبت به قالب گیری تزریقی عمل می کند که به کاهش هزینه تجهیزات کمک می کند. درست مانند قالبگیری تزریقی و اکستروژن، قالبگیری بادی یک فرآیند پیوسته است که میتواند کاملاً خودکار باشد و منجر به نرخهای تولید بالا و هزینههای واحد پایین شود.

صنعت پلاستیک بادی رایج ترین فرآیند برای ایجاد محصولات پلاستیکی توخالی در مقیاس بزرگ است. کاربردهای معمولی عبارتند از بطری، اسباب بازی، قطعات خودرو، قطعات صنعتی و بسته بندی.

مواد مورد استفاده در صنعت پلاستیک بادی

قالب گیری بادی را می توان با انواع مواد ترموپلاستیک انجام داد که رایج ترین نمونه ها عبارتند از:

- پلی اتیلن ترفتالات (PET)

- پلی پروپیلن (PP)

- پلی وینیل کلراید (PVC)

- پلی استایرن (PS)

- پلی کربنات (PC)

- اکریلونیتریل بوتادین استایرن (ABS)

“شما می توانید انواع دستگاه های تزریق پلاستیک (اینجکشن مولدینگ) و دستگاه های پلاستیک بادی (اینجکشن بلومولدینگ) را در وبسایت ماشین های پلاستیک بادی پارس مشاهده فرمایید و جهت راهنمایی خرید و ثبت سفارش با ما در تماس باشید.”

The post ساخت قطعات و محصولات پلاستیکی first appeared on پارس پلیمر.

]]>