The post بطری قطره چشمی first appeared on پارس پلیمر.

]]>این بطری های کوچک معمولا با استفاده از دستگاه تزریقی بادی یا اینجکشن بلومولدینگ تولید می شوند.

سیستم بسته شدن بطری، از جمله مهر و موم، درپوش بیرونی و نازل پخش محلول، نقش بسیار مهمی در حفظ استریل بودن محلول در داخل و جلوگیری از آلودگی آنها در حین استفاده دارند. بنابراین یک بطری قطره چشمی با کیفیت خوب نه تنها باید این موارد را تضمین کند، بلکه حجم قطره های چشمی را نیز تنظیم می کند تا از هدر رفتن آنها جلوگیری کند و همچنین سهولت استفاده را تضمین کند. بسیار مهم است که اطمینان حاصل شود که بطری قطره چشمی همه این الزامات را برآورده می کنند.

بطری قطره چشمی

بیشتر بطری قطره چشمی شامل یک کلاهک است که واحد توزیع کننده را می پوشاند، با یک حلقه مهر و موم متصل در پایین. هنگامی که برای اولین بار درپوش را باز می کنید، به طور خودکار مهر و موم را می شکنید و در نتیجه حلقه را از درپوش جدا می کنید. گاهی ممکن است این حلقه خود به خود بشکند و بیفتد. اما در بیشتر مواقع، شما باید درپوش و سپس حلقه را بردارید، درپوش را برگردانید و گشتاور کافی اعمال کنید، به طوری که سنبله زیر درپوش، نوک قطره چکان را سوراخ کرده و سوراخ کوچکی ایجاد می کند که مایع به صورت قطره ای از آن خارج می شود. .

شکایات مصرف کنندگان نشان می دهد که بزرگترین مشکل بطری قطره چشمی کیفیت پایین مکانیزم سوراخ کردن است. گاهی اوقات خار تیز نیست یا به اندازه کافی بلند نیست که نازل را سوراخ کند یا مقداری ناهماهنگی لوله درپوش وجود دارد که از ایجاد روزنه در سنبله جلوگیری می کند و در نتیجه دسترسی به دارو را ناممکن می کند. چیزی که اوضاع را بدتر می کند، امتناع شیمیدانان از تعویض چنین بطری ها به دلیل شکستن مهر و موم توسط مصرف کننده است. چیزی که آنها درک نمی کنند این است که چنین بطری های قطره چشمی معیوب هستند و باید تعویض شوند و نقص به شرکت دارو و تنظیم کننده گزارش شود.

حتی در جایی که سنبله کار می کند و در نازل دیافراگم ایجاد می کند، مصرف کنندگان می گویند که اغلب مجبورند از نیروی قابل توجهی برای چرخاندن درپوش استفاده کنند و تنها پس از چندین بار تلاش موفق شوند. با توجه به اینکه بسیاری از سالمندان پس از عمل آب مروارید از چندین مورد از این محلول ها استفاده می کنند و ممکن است انگشتان خیلی قوی و ماهری نداشته باشند، این یک نقص بسیار جدی است و باید اصلاح شود. در واقع سیستم بسته شدن بطری قطره چشمی باید ساده شود تا از شکستن مهر و موم و باز شدن نازل در یک مرحله آسان اطمینان حاصل شود.

مصرف کنندگان همچنین در مورد تغییرات در نحوه خروج دارو از بطری قطره چشمی گزارش می دهند. در حالی که در برخی از بطری ها، قطره ها به سرعت می ریزند و دارو را هدر می دهند، و در برخی دیگر، آنقدر کند است که تا زمانی که قطره می افتد، پلک می زنید و چشمان خود را می بندید. با توجه به قیمت بالای این داروها، مرجع کنترل دارو واقعاً باید اطمینان حاصل کند که بطری قطره چشمی، طراحی نازل و اندازه دهانه، کنترل مناسب بر حجم و همچنین سرعت توزیع را تضمین می کند.

در واقع، چندین مطالعه در سراسر جهان بر نیاز به کاهش حجم هدر رفت دارو متمرکز شده است تا هزینه آن را کاهش دهد، به ویژه برای کسانی که داروهای طولانی مدت مصرف می کنند، مانند بیماران مبتلا به گلوکوم. به عنوان مثال، مطالعه ای در مورد موضوع منتشر شده در مجله فناوری و تحقیقات دارویی پیشرفته در سال 2011 (شیوا کومار و همکاران) به این نتیجه رسید که “اندازه قطره ای بیشتر از 25 میکرولیتر (میکرو لیتر) باعث هدر رفتن دارو و هزینه های غیرضروری برای بدن می شود. مطالعات فارماکوکینتیک نشان داده است که حداکثر غلظت لایه اشک آور را می توان با یک قطره 20 میکرولیتری بدست آورد. در حالی که افزایش اندازه قطره بیش از این کارایی را افزایش نمی دهد، کاهش اندازه قطره باعث کاهش ضایعات می شود.

زمان آن رسیده است که تنظیم کننده دارو به دقت به این مسائل نگاه کند و کیفیت بهتر بطری قطره چشمی را تضمین کند تا ایمنی، کارایی و صرفه جویی در استفاده را تضمین کند.

جزئیات بطری قطره چشمی

محدوده حجم – 5 میلی لیتر تا 50 میلی لیتر

رنگ های استاندارد – سفید یا طبیعی

مواد – LDPE یا HDPE

نازل قطره چکان – 0.03 میلی لیتر یا 0.05 میلی لیتر.

نوک “کنترل جریان” نیز موجود است

درب مهر و موم شده

بطری های قطره چکان چشمی استریل موجود است

برای خرید انواع بطری قطره چشمی از 5 میلی لیتر تا 100 میلی لیتر و همچنین انواع بطری و قوطی های پلاستیکی دارویی و بهداشتی از طریق راه های ارتباطی با کارشناسان فروش ما در تماس باشید.

The post بطری قطره چشمی first appeared on پارس پلیمر.

]]>The post دستگاه پلاستیک بادی first appeared on پارس پلیمر.

]]>

در پلاستیک بادی اکستروژن پیوسته، پاریزون به طور مداوم اکسترود می شود و قطعات جداگانه توسط یک کاتر مناسب بریده می شوند. در اکستروژن بلومولدینگ متناوب دو فرآیند وجود دارد: متناوب مستقیم شبیه به تزرق پلاستیک است که در آن مارپیچ یا اسکرو می چرخد، سپس متوقف می شود و مذاب را به بیرون هل می دهد.

با روش آکومولاتور، یک آکومولاتور پلاستیک ذوب شده را جمع آوری می کند و زمانی که قالب قبلی خنک شد و پلاستیک به اندازه کافی جمع شد، میله ای پلاستیک ذوب شده را هل داده و پاریزون را تشکیل می دهد. در این حالت مارپیچ یا اسکرو ممکن است به طور مداوم یا متناوب بچرخد. با اکستروژن مداوم، وزن پاریزون، پاریزون را می کشد و کالیبراسیون ضخامت دیوار را دشوار می کند. روشهای آکومولاتور هد یا مارپیچ های رفت و برگشتی از سیستمهای هیدرولیک برای بیرون راندن پاریزون استفاده میکنند که به سرعت اثر وزن را کاهش میدهد و با تنظیم شکاف رنگ با دستگاه برنامهنویسی پاریزون، امکان کنترل دقیق ضخامت دیوار را فراهم میکند.

5 عامل موثر بر کیفیت پاریزون دستگاه پلاستیک بادی

پاریزون یک بدنه پلاستیکی ملموس نیمه تمام است که در فرایند پلاستیک بادی یا سایر فرآیندهای پردازش، عموماً به شکل روده ای استفاده می شود. یکی از مهم ترین عوامل اکستروژن بلومولدینگ کیفیت پاریزون ها است که تاثیر زیادی بر عملکرد و ظاهر محصولات از جمله بطری ها گالن ها قوطی ها و… دارد.

به طور کلی، عوامل اصلی موثر بر کیفیت پاریزون پلاستیک بادی، مواد اولیه، سرعت مارپیچ یا اسکرو، قالب و دمای پردازش است.

مواد اولیه دستگاه پلاستیک بادی

ماده اولیه عامل بسیار مهمی در کیفیت محصول نهایی است. علاوه بر الزامات عملکردی محصول، ویژگی های مواد اولیه زیر تأثیر بسزایی بر کیفیت پریفرم دارد:

① شاخص ذوب مواد اولیه

در صورتیکه شاخص مذاب کم باشد، پاریزون به راحتی فرو می ریزد و پاریزون با ضخامت یکنواخت به راحتی بدست می آید. اما اگر شاخص مذاب خیلی کم باشد، احتمال جریان ناپایدار مذاب افزایش می یابد. هنگامی که جریان ناپایدار رخ می دهد، کیفیت ظاهری محصول بدتر می شود و ضایعات افزایش می یابد.

بنابراین، قبل از اکستروژن بلومولدینگ، مواد اولیه باید به طور معقولی با توجه به ویژگی های محصول خاص و ویژگی های پردازش انتخاب شوند. به طور کلی، هنگام دمیدن محصولات با اندازه بزرگ و متوسط، شاخص مذاب ماده اولیه باید کوچکتر باشد. برعکس، هنگام تولید محصولات کوچک بادی، شاخص مذاب باید بزرگتر باشد.

②وزن مولکولی مواد خام

ماده خام دارای وزن مولکولی زیادی است و توانایی قوی برای جلوگیری از ترک در هنگام قرار گرفتن در معرض استرس دارد. بنابراین عموماً از مواد اولیه با وزن مولکولی زیاد استفاده می شود. با این حال، اگر وزن مولکولی بیش از حد بالا باشد، اکستروژن پاریزون و قالب گیری بادی بعدی دشوارتر خواهد بود و وزن مولکولی باید به طور جامع در نظر گرفته شود.

③ توزیع وزن مولکولی مواد اولیه

توزیع وزن مولکولی گسترده برای به دست آوردن پریفرم های با کیفیت بالا مساعد است. با این حال، اگر توزیع وزن مولکولی بیش از حد گسترده باشد، قدرت محصول ممکن است کاهش یابد.

④ ویسکوزیته کششی مواد خام

مواد اولیه ای که ویسکوزیته کششی آنها با افزایش تنش کششی افزایش می یابد برای پردازش در دستگاه پلاستیک بادی مفید هستند.

علاوه بر این، مواد اولیه باید دارای ویژگی هایی باشد که از نفوذ اکسیژن، دی اکسید کربن، نیتروژن و بخار آب به داخل و خارج ظرف در حین فرآوری جلوگیری کند.

سرعت مارپیچ یا اسکرو

سرعت مارپیچ یا اسکرو عامل مهم دیگری است که بر کیفیت پریفرم تأثیر می گذارد.

در صورتیکه سرعت مارپیچ سریع باشد، خروجی اکستروژن بالا می رود و می توان پاریزون های بیشتری را به دست آورد. با این حال، سرعت بیشتر مارپیچ ممکن است باعث جریان ناپایدار مذاب، بدتر شدن کیفیت سطح پاریزون و حتی شکستگی مذاب در موارد شدید شود. علاوه بر این، زمانی که سرعت مارپیچ خیلی سریع باشد، مقدار زیادی گرمای اصطکاکی ایجاد میشود که خطر تخریب آنی پلاستیک را افزایش میدهد.

بنابراین، با فرض امکان اکسترود یکنواخت و صاف لوله بدون بارگذاری بیش از حد در سیستم انتقال اکستروژن، سرعت مارپیچ باید تا حد امکان سریع باشد، اما نه خیلی سریع. به طور کلی، باید زیر 70 دور در دقیقه کنترل شود. سرعت مارپیچ خاص بستگی به ماده خاص دارد.

دای هد یا کلگی دستگاه پلاستیک بادی

دای هد وسیله مهمی است که اندازه و شکل پاریزون را در طول قالب تعیین می کند. قالب عمدتاً از دو جفت قالب نیمه ماده تشکیل شده است که سطح داخلی آن باید صافی کافی داشته باشد و اندازه باید مطابق با الزامات طراحی پردازش شود. اندازه بخش تنظیم قالب معمولاً 8 برابر مقدار شکاف سنبه قالب است.

دمای پردازش

درصورتیکه دمای پردازش بالا باشد، پاریزون به شدت افت می کند و طول پاریزون افزایش می یابد، اما قطر و ضخامت دیواره کاهش می یابد. در موارد شدید، حتی ممکن است باعث شکسته شدن پریسون شود.

هنگامی که دما کاهش می یابد، سطح پریفرم خشن می شود و ممکن است پوسته پوسته شود. پاریزون بد پلاستیک می شود، از نظر اندازه و کیفیت ناهموار می شود و در نهایت استحکام محصول را کاهش می دهد.

موارد فوق چهار عاملی هستند که بر کیفیت پاریزون اکستروژن بلومولدینگ تأثیر می گذارند.

توسعه ماشین آلات پلاستیک بادی

قسمت های دستگاه پلاستیک بادی اکستروژن بلومولدینگ

اکسترودر

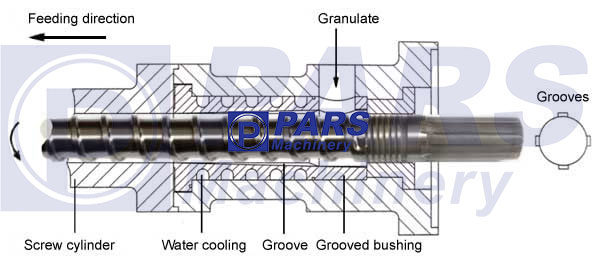

پردازش مواد اولیه در دستگاه پلاستیک بادی یا تزریقی بادی، عمدتاً پلاستیک سازی پلاستیک. جزء اصلی مارپیچ اکسترودر است.

اصل کار اکسترودر این است که فشار و نیروی برشی ایجاد شده توسط چرخش سریع مارپیچ می تواند مواد خام را کاملاً مخلوط و پلاستیکی کند. مواد اولیه مورد استفاده در پلاستیک بادی به طور کلی HDPE، PE، PP و غیره است. پلاستیک سازی این پلاستیک ها مستلزم استفاده از مارپیچ های مخصوص قالب گیری بادی است.

دای هد یا کلگی

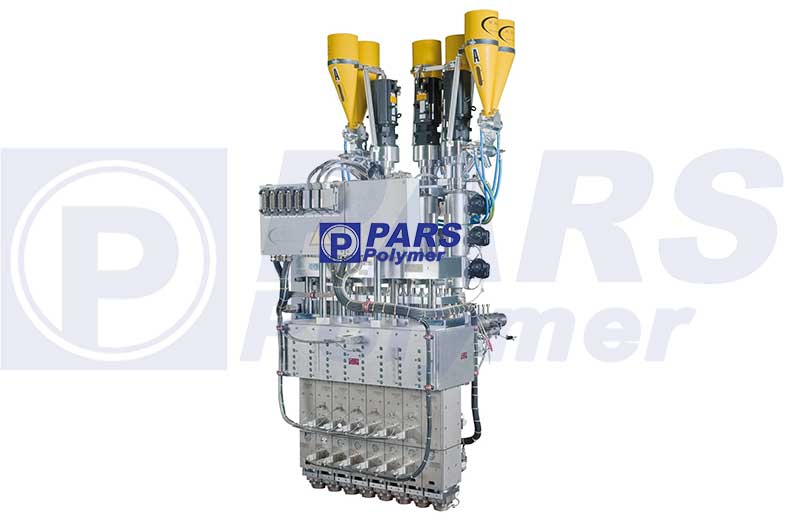

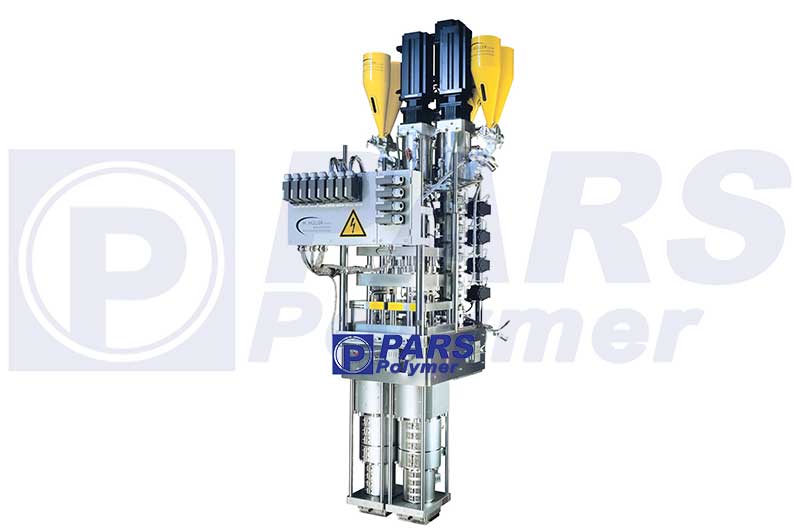

کنترل پاریزون برای اکسترود یکنواخت، و کنترل ضخامت دیواره اکستروژن برای توزیع یکنواخت، به ویژه برای تولید محصولات اکستروژن بلومولدینگ چند لایه، رعایت ضخامت دیواره سختگیرانه تر است. ضخامت دیواره محصولات پلاستیک بادی اکستروژن نیز برای بسیاری از تولیدکنندگان محصولات پلاستیکی از جمله انواع بطری ، گالن ، بشکه و تولید دبه حائز اهمیت است.

شرکت پارس به عنوان سازنده دستگاه پلاستیک بادی، از طراحی سنتی دای هد عبور کرده و با تولید دای هد با فناوری چند لایه چند لایه در ماشینهای اکستروژن بلومولدینگ استفاده می کند.

استفاده از دای هد های با تکنولوژی روز دنیا کیفیت محصولات اکستروژن بلومولدینگ چند لایه را تا حد زیادی بهبود بخشید.

کاتر سرد

به غیر از بریدن پاریزون های اضافی، محصول را می توان پس از تشکیل خارج کرد.

کلمپینگ قالب

عملکرد اصلی باز کردن و بستن قالب و کنترل حرکت قالب در ایستگاه است. کلمپینگ نقش کلیدی در سیستم هیدرولیک دستگاه قالب گیری اکستروژن ایفا می کند.

بلوپین

در این ساختار، پس از اکسترود شدن پاریزون، هوا به داخل پاریزون دمیده می شود تا پاریزون نزدیک به دیواره داخلی قالب منبسط شود.

سیستم پنوماتیک

کنترل اصلی، عملکرد سوزن دمنده، شامل پیش دمیدن، دمیدن هوا به پاریزون و حرکت سوزن دمنده است. علاوه بر این، تا حدی، کنترل کاتر و ضخامت دیواره محصول را نیز کنترل می کند.

صفحه کنترل

این قسمت عمدتاً وضعیت در حال اجرا، سیستم الکتریکی، سیستم گرمایش، دما و سایر جنبه های دستگاه پلاستیک بادی اکستروژن تمام اتوماتیک را نظارت و کنترل می کند، تغییر سرعت بدون گام موتور DC اکسترودر، هیتر بشکه و مناطق هیتر قالب کنترل دما، نظارت بر زمان و وضعیت کار دستگاه پلاستیک بادی تمام اتوماتیک و کل فرآیند قالب گیری پاریزون را بر عهده دارد.

دستگاه پلاستیک بادی چند لایه

کواکستروژن فرآیندی است که در آن دو یا چند پلیمر در اکسترودرهای مختلف پلاستیک می شوند و سپس در یک قالب به یکدیگر متصل می شوند. دو سیستم قالبی که در اکستروژن مشترک برای ترکیب جریان رایجتر هستند، قالبهای چند منیفولد و سیستمهای فید بلوک هستند که مزایا و معایب خود را دارند.

قالبهای چند منیفولد جریانهای مذاب را کمی قبل از خروج از قالب ترکیب میکنند، که پردازش مذابهای پلیمری با تفاوتهای بیشتر در ویسکوزیته و دمای مذاب را امکانپذیر میسازد. از سوی دیگر، در سیستمهای فید بلوک، جریانهای مذاب منفرد در یک آداپتور ترکیب میشوند و برای شکلدهی نهایی به یک قالب تک لایه منتقل میشوند. مزیت عمده سیستم های فیدبلاک انعطاف پذیری قابل توجه بالاتر از نظر تعداد لایه ها و ساخت آنهاست.

با استفاده از یکی از این تکنیک های پردازش همزمان اکستروژن، محصولات منفرد – عمدتاً ورق ها، پروفیل ها، لوله ها، الیاف و فیلم ها – با دو یا چند لایه تشکیل می شوند. بنابراین، مواد مختلف با خواص فیزیکوشیمیایی متفاوت را می توان برای به دست آوردن محصولی با خواص برتر ترکیب کرد. به عنوان مثال، میتوان مواد بازیافتی پس از مصرف را تعبیه کرد، مواد مات و شفاف را با براقیت سطح بالا ترکیب کرد، خواص بازدارنده را ایجاد کرد و خواص مکانیکی یک محصول را بهبود بخشید. جدای از آن، چسبندگی کافی بین لایه های جداگانه برای جلوگیری از لایه برداری در طول عمر محصول ضروری است.

دستگاه پلاستیک بادی کو اکستروژن

چسبندگی بین پلیمرها به شدت توسط رشته های علمی مختلف مورد مطالعه قرار گرفته است. مکانیسمهایی که مسئول چسبندگی در نظر گرفته میشوند : (1) قفل شدن مکانیکی (اثر قفل و کلید)، (2) پیوند مولکولی (پوشش برهمکنشهای دوقطبی-دوقطبی، نیروهای واندروالس، و پیوندهای شیمیایی)، و (iii) مکانیسم های ترمودینامیکی (تعادل سطحی به دلیل به حداقل رساندن انرژی آزاد سطح). مکانیسمی که عمدتاً استحکام لایهبرداری بین لایهها را تعیین میکند، در ابتدا از ترکیب مواد مورد بررسی ناشی میشود. سیستم هایی که غیرقابل امتزاج یا تا حدی قابل امتزاج هستند معمولاً با استفاده از لایه های اضافی به هم متصل می شوند. لایه های رزین های حاوی گروه های عاملی هستند که با مواد مجاور خود پیوندهایی (مثلاً پیوندهای کووالانسی) ایجاد می کنند. در مقایسه، انتشار پلیمرهای امتزاج پذیر به یکدیگر بسیار بارزتر است و یک فاز میانی ایجاد می کند.

جدا از خواص مواد، چسبندگی بین پلیمرهای سازگار و ناسازگار در اکستروژن همزمان به طور قابل توجهی تحت شرایط پردازش قرار دارد. به عنوان مثال، افزایش دمای فرآیند (ذوب و قالب) و کاهش ظرفیت خنک کننده تجهیزات کالیبراسیون و خنک کننده پایین دست معمولاً قدرت چسبندگی را افزایش می دهد. دماهای بالا پیوندهای شیمیایی را تقویت کرده و تحرک مولکولی را برای انتشار میانی تقویت می کند. علاوه بر این، افزایش زمان تماس (با افزایش زمین قالب و کاهش توان عملیاتی کلی) در طول اکستروژن همزمان منجر به زمانهای طولانیتری برای وقوع این مکانیسمها میشود . همچنین چسبندگی لایه تحت تأثیر سطح بالایی از انقباض یکی از موادی که قرار است به یکدیگر متصل شوند و در نتیجه تنش های برشی در سطح مشترک درون قالب تأثیر می گذارد.

دستگاه پلاستیک بادی تولید بطری

بطری های پلاستیکی چگونه ساخته می شوند؟ بطریها معمولاً از طریق دستگاه پلاستیک بادی یا دستگاه تزریقی بادی شکل میگیرند، اگرچه تکنیکهای متعددی وجود دارد. در اولین مرحله از فرآیند تولید بطری معمولی گلوله های پلاستیکی در بشکه دستگاه اکستروژن بلومولدینگ توسط گرما و عمل برشی یک پیچ تغذیه ذوب می شوند. سپس پلاستیک به قالبهای چند حفرهای تزریق میشود، جایی که شکل لولههای بلند و نازکی را به خود میگیرد. پاریزونهای PET یا پریفرمها، به راحتی حمل میشوند، زیرا بسیار فشردهتر از بطریهای کامل هستند.

در طول فرآیند گرم کردن مجدد، پاریزون ها در یک فیدر بارگذاری می شوند و از طریق یک unscrambler عبور می کنند، که پاریزون ها را برای تغذیه به دستگاه باد کن هدایت می کند. پاریزون ها با عبور از هیترهای کوارتزی گرم می شوند و سپس وارد قالب می شوند. در اینجا، یک میله فولادی نازک، به نام سنبه، به داخل گردنه پاریزون می لغزد، جایی که پاریزون را با هوای بسیار تحت فشار پر می کند، و قالب گیری دمشی کششی شروع می شود: در نتیجه هوا، گرما و فشار تحت فشار، پاریزون دمیده و به صورت محوری و شعاعی داخل قالب کشیده می شود، جایی که شکل بطری به خود می گیرد. این فرآیند چیزی را تولید می کند که بطری دو محوره نامیده می شود که یک سد CO2 ایده آل برای حاوی نوشیدنی های گازدار ایجاد می کند.

قالب باید نسبتاً سریع خنک شود تا اجزای تازه تشکیل شده به درستی تنظیم شوند. چندین روش خنک کننده، مستقیم و غیرمستقیم وجود دارد که می تواند به طور موثر قالب و پلاستیک را خنک کند. آب را می توان از طریق لوله های اطراف قالب عبور داد که به طور غیرمستقیم قالب و پلاستیک را خنک می کند. روش های مستقیم شامل استفاده از هوای تحت فشار یا دی اکسید کربن به طور مستقیم بر روی قالب و پلاستیک است.

پس از خنک شدن و سفت شدن بطری (یا در ساخت مداوم، بطری ها)، آماده بیرون آوردن از قالب است. اگر از فرآیند قالبگیری پیوسته استفاده شده باشد، بطریها باید با برش پلاستیک بین آنها جدا شوند. اگر از یک فرآیند غیرمستمر استفاده شده باشد، گاهی اوقات پلاستیک اضافی می تواند در طول ساخت از قالب نفوذ کند و نیاز به پیرایش داشته باشد. پس از خارج کردن بطری از قالب و خارج کردن پلاستیک اضافی، بطری های پلاستیکی آماده حمل و نقل یا پر کردن هستند.

تولید بطری توسط دستگاه اکستروژن بلومولدینگ

سایر فرآیندهای تولید بطری، تشکیل پاریزون ها و قالب گیری را در یک فرآیند پیوسته واحد ترکیب می کنند. یکی از این ماشین ها ماشین پلاستیک بادی است که در آن یک اکسترودر به طور مداوم یک پاریزون تولید می کند. در فرآیند پلاستیک بادی اکستروژن، پاریزون به صورت عمودی شکل می گیرد و ضخامت دیواره آن با تغییر اندازه روزنه ای که از طریق آن اکسترود می شود، تغییر می کند. نیمه های قالب بر روی پاریسون معلق بسته می شوند و آن را به ایستگاه قالب گیری منتقل می کنند، جایی که بطری در مرحله دوم فرآیند RBM که در بالا توضیح داده شد، تشکیل می شود. تغییر ضخامت دیواره مشکل عدم یکنواختی قسمت آویزان را حل می کند زیرا وزن قسمت تشکیل شده در غیر این صورت بخش داغ و در حال شکل گیری را بالای آن کشیده می کند. بنابراین ضخامت دیواره با تشکیل جداره افزایش می یابد تا ضخامت یکنواختی در سراسر سازند ایجاد شود.

بطری های آب چگونه ساخته می شوند؟

ساخت بطری آب به مواد مورد استفاده برای ساخت بطری بستگی دارد، زیرا این بطری ها اغلب از پلاستیک، فلز یا مواد دیگر ساخته می شوند. اما بطری های پلاستیکی آب از چه چیزی ساخته شده اند؟ انواع یکبار مصرف از PET ساخته شده اند، در حالی که بطری های آب قابل استفاده مجدد را می توان از PET، PP یا PVC (پلی وینیل کلراید) تهیه کرد.

برای بطری های آب یکبار مصرف، گاهی اوقات PET بازیافت شده قبل از ذوب شدن مواد در دمای 500 درجه فارنهایت (260 درجه سانتیگراد) با PET جدید مخلوط می شود. از آنجا، پلاستیک از طریق فرآیند RBM که در بالا ذکر شد، می گذرد. بطری های آب قابل استفاده مجدد قبل از قالب گیری اکستروژن باید در دمای 150-350 درجه فارنهایت (66-177 درجه سانتیگراد) ذوب شود. از آنجا می توان آنها را برای بار دوم دوباره گرم کرد تا شکل بیشتری به آنها داده شود و سپس سرد می شوند.

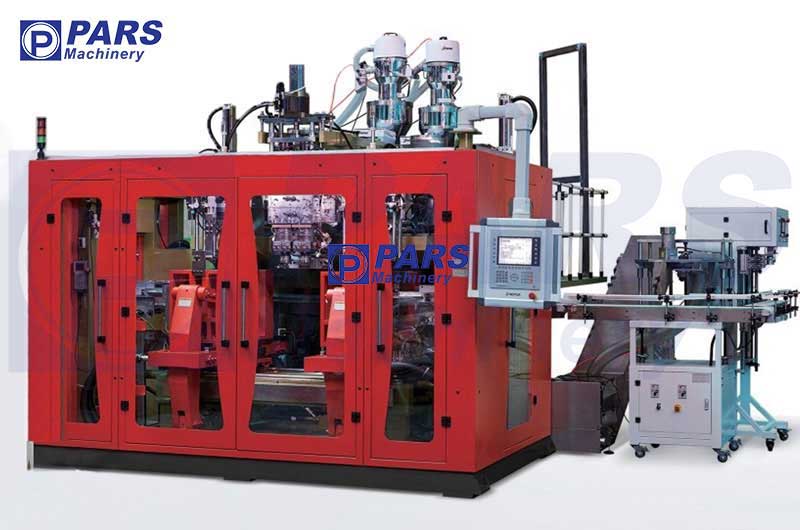

خرید ماشین پلاستیک بادی

اگر فکر می کنید که همه دستگاه های پلاستیک بادی یکسان هستند، واقعیت این است که آنها کیفیت های متفاوتی دارند. شرکت دانش بنیان پارس دستگاه های پلاستیک بادی به روز و با فناوری پیشرفته ای تولید می کند که می تواند تمامی نیاز های مشتریان خود را پوشش دهد

برای انتخاب ماشین پلاستیک بادی مناسب چندین نکته وجود دارد:

اول اندازه تجهیزات

بسیاری از اوقات، مشتریان نگران اندازه دستگاه پلاستیک بادی نبودند، اما برخی از مشتریان اندازه اشتباه را انتخاب می کنند. مشتری باید روی اندازه قالب تمرکز کند که چند نوع محصول با آن تولید می کند.

ظرفیت

ظرفیت تولید یک عامل مهم برای خرید دستگاه پلاستیک بادی است. مشتریان باید ماشینهایی را انتخاب کنند که ظرفیتی متناسب با ظرفیت تولیدشان داشته باشد. پس از انتخاب دستگاه، دستگاه باید 25 درصد ظرفیت بیشتری داشته باشد و با این کار یک تجارت رشد می کند.

اتوماسیون

در بازار امروز، انواع مختلف ماشینها با جدیدترین ویژگیها و اتوماسیون بیشتر عرضه میشوند. اتوماسیون باعث صرفه جویی در هزینه و زمان بیشتری در تجارت می شود. هر چه دستگاه اتوماسیون از منطق رله سیمی یا کنترل PLC استفاده کند، این امر تولید را روان می کند. همچنین با این کار سازندگان دستگاه های پلاستیک بادی عملکردهای مختلف یک دستگاه را نشان می دهند. تولیدکنندگان به مشتریان کمک می کنند تا بفهمند کدام نوع اتوماسیون برای کسب و کارشان مفید است.

ماشین های پلاستیک بادی پارس همگی از سیستم های نرم افزاری پیشرفته و PLC کنترل بهره می برند.

قیمت دستگاه پلاستیک بادی

به طور متوسط، با توجه به فراوانی ماشین آلات پلاستیک بادی که به نمونه هایی از آنها اشاره خواهیم کرد قیمت این ماشین آلات بسیار متفاوت و بازه گسترده ای دارد.

دستگاه های پلاستیک بادی با توجه به حجم و اندازه محصولاتی که می توانند تولید کنند دسته بندی می شوند، دستگاه پلاستیک بادی 1 لیتر تا 5 لیتر ، ماشین بادی پلاستیک 5 تا 10 لیتر ، دستگاه بادی 10 تا 20 لیتر ، ماشین بادی 40 لیتری ، دستگاه پلاستیک بادی 60 لیتری و همچنین ماشین آلات پلاستیک بادی تولید بشکه 220 لیتری تا حتی 20000 لیتری نیز موجود می باشد.

ماشینهای پلاستیک بادی میتوانند بین 25000 تا 450000 دلار هزینه داشته باشند. با افزایش قیمت، ظرفیت تولید و همچنین سایر ویژگی ها نیز بهبود می یابد که می تواند هزینه های نیروی کار را کاهش دهد و سود را افزایش دهد.

مشتریان باید مطمئن باشند که بهترین دستگاه پلاستیک بادی را از محصولات پلاستیکی ماشین سازی پارس دریافت خواهند کرد. ما معتقدیم که هر مشتری باید بهترین تجارت را با دستگاه داشته باشد. ما بهترین پیشنهادات تجاری را به مشتریان خود ارائه می دهیم. برای جزئیات بیشتر با ما تماس بگیرید.

The post دستگاه پلاستیک بادی first appeared on پارس پلیمر.

]]>The post بطری و ظروف PETG first appeared on پارس پلیمر.

]]>PETG یا پلی اتیلن ترفتالات گلیکول یک پلی استر ترموپلاستیک است که معمولاً در تولید بطری و ظروف PETG استفاده می شود. PETG جزء PET ها است که معمولا در بطری های پلاستیکی نوشیدنی و محصولات غذایی یافت می شود. G مخفف گلیکول است که دوام و استحکام را افزایش می دهد و به مقاومت در برابر ضربه و توانایی مقاومت در برابر دماهای بالا کمک می کند. علیرغم بازار به ظاهر تحت سلطه PLA، PETG به دلایل متعددی به سرعت به یک انتخاب محبوب در میان علاقه مندان به چاپ سه بعدی تبدیل شده است.

مزایای بطری و ظروف PETG چیست؟

اولین و بارز ترین ویژگی PETG استحکام، دوام و انعطاف پذیری است که آن را به یک انتخاب ایده آل برای محصولات صنعتی تبدیل می کند. PETG همچنین دارای مقاومت بالایی در برابر ضربه و مقاومت در برابر حرارت است تا آن را به یک مواد اولیه عالی برای ظروف غذا و محصولات پزشکی تبدیل کند. PETG با هزینه نسبتا پایین، قابلیت بازیافت و مقاومت در برابر آب، به عنوان یک گزینه مناسب برای صنعت پلاستیک سازی معرفی می شود.

با توجه به جزئیات فنی، PETG دارای دمای انتقال شیشه ای 85 درجه سانتیگراد، دمای نازل بین 210-250 درجه سانتیگراد، بستر گرم 80-100 درجه سانتیگراد و نقطه ذوب 260 درجه سانتیگراد است. با در نظر گرفتن این موضوع، این مواد اولیه محصولات محکم و در عین حال انعطاف پذیری را می سازد که می تواند تعدادی از عوامل استرس زای محیطی را تحمل کند.

در واقع، PETG به دلیل بی بو بودن، چسبندگی لایه ای خوب و نرخ انقباض کم، به سرعت به یک انتخاب محبوب در میان گزینه های بسته بندی و تولید ظروف تبدیل شده است.

در حالی که هزینه متوسط PETG می تواند بالاتر از سایر مواد اولیه مشابه، مانند PLA یا ABS باشد، مزایای آن بسیار بیشتر از هزینه آن است. همانطور که قبلا ذکر شد، کاملا قابل بازیافت است. ثانیاً، کیفیت بی بو آن، آن را به یک جایگزین مناسب برای ABS تبدیل میکند، که به دلیل دودهای نه چندان خوشایند معروف است.

اصلاح گلیکول اضافه شده از خوردگی و اثرات کریستالیزه شدن جلوگیری می کند و تولید آن را نسبت به محصولات PET آسان تر می کند. برخلاف PLA، PETG در برابر آب مقاوم است و به آن اجازه میدهد در شرایط سخت محیط بیرونی دوام داشته باشد. از آنجایی که در دمای بالاتر از PLA تولید می شود، در برابر حرارت نیز مقاوم تر است.

کاربرد PETG چیست؟

یکی از کاربردهای رایج PETG برای طراحی، نمونه سازی و تولید بطری و ظروف PETG است. مقاومت بالای آن در برابر ضربه و دوام آن را به گزینه ای ایده آل تبدیل کرده است. PETG همچنین فاقد BPA است، که خبر خوبی برای مصرفکنندگان محصولاتی مانند ظروف غذای کودک و بطریهای آب است. این عناصر، همراه با شفافیت طبیعی PETG (حتی شفاف تر از PET)، روشن می کند که چگونه به یک انتخاب محبوب در صنعت غذا و نوشیدنی تبدیل شده است.

با این حال، PETG فقط برای بسته بندی مواد غذایی نیست. PETG دوام کافی برای مقاومت در برابر فرآیندهای شیمیایی و اشعه استریلیزاسیون خشن مورد نیاز در یک محیط پزشکی را دارا می باشد. شفافیت و دوام آن نیز آن را برای بسته بندی های پزشکی و دارویی عالی می کند.

علاوه بر این، PETG در ایمپلنت ها و پروتزهای پزشکی نیز به کار می رود.

کسبوکارهایی که میخواهند در بازار منحصر به فرد باشند، دلیل خوبی برای استفاده از PETG در علائم و نمایشگرهای خود دارند. پلاستیک شفاف را می توان به راحتی رنگ آمیزی کرد تا تابلوهای فروشگاهی چشم نواز ایجاد کند. همچنین در ایجاد استندهای نمایشی با رنگ ها و اندازه های مختلف (به جای جواهرات) استفاده می شود.

به دلیل مقاومت سخت آن در برابر گرما و عوامل استرس زای شیمیایی، PETG همچنین توسط ماشینکاران و مهندسان سازنده برای ایجاد قطعاتی مانند محافظها، قطعات تست و ابزار و وسایل کمکی تولیدی استفاده میشود.

تفاوت های PET با PETG

PET حاصل ترکیب دو مونومر است. PETG ممکن است شامل همین مونومرها باشد، اما شامل گلیکول نیز می شود که به آن خواص شیمیایی متفاوتی نسبت به PET می دهد. PETG نسبت به PET کمتر شکننده و انعطاف پذیرتر است و برای تولید بطری ها ایده آل است.

PET و PETG مواد مشابهی هستند و بازیافت هر دو به یک اندازه آسان است، اما چند تفاوت مهم دارند. PET کمتر از PETG تحت تأثیر اشعه ماوراء بنفش قرار می گیرد همچنین PET در برابر خراش بسیار مقاوم است. علاوه بر این، PET ماده آسان تری برای کار با آن است، بنابراین اگر PETG را انتخاب می کنید، باید یک تامین کننده بسته بندی با تجربه زیاد در کار با پلاستیک PETG پیدا کنید.

با این حال، PETG می تواند یک انتخاب عالی برای بسیاری از محصولات بسته بندی از جمله انواع بطری و ظروف PETG باشد. شفافتر از PET است، به این معنی که دیدن محصول شما برای مشتریان آسانتر است. PETG نسبت به PET بادوامتر و در برابر ضربه مقاومتر است و در لمس نرمتر به نظر میرسد که میتواند برای مصرفکنندگان جذاب باشد. همچنین در برابر مواد شیمیایی بیشتر از PETمقاوم است.

قالب گیری بطری های پلاستیکی PETG

قالب گیری بطری ها و محصولات پلاستیکی PETG توسط دستگاه های پلاستیک بادی مخصوص PETG انجام می گیرد.

توسط این دستگاه های بادی پلاستیک می توان انواع بطری های پلاستیکی PETG در ابعاد و شکل های گوناگون را تولید کرد.

برای اخذ مشاوره و راهنمایی جهت راه اندازی خط تولید PETG از طریق راه های ارتباطی با کارشناسان ما در تماس باشید.

The post بطری و ظروف PETG first appeared on پارس پلیمر.

]]>